物流・在庫水準無料診断|オープンソースの倉庫管理システム(WMS)【インターストック】

物流・在庫水準無料診断

御社の物流・在庫管理改善ポイントが5分で分かる!

「物流・在庫水準分析レポート」

を無料で作成いたします!

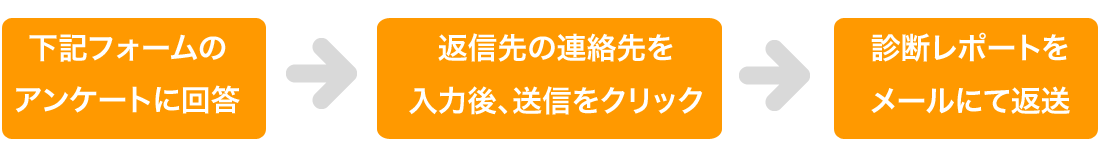

簡単なアンケートにお答え頂くだけで御社の弱点や

改善ポイントが一目で分かる魔法のレポートです!

改善ポイントが一目で分かる魔法のレポートです!

●わが社の在庫水準は?

●業界平均と比べてどうなの?

●重点改善ポイントは?

そんな社長が気になる自社の課題・・

ズバッとお教えします。