食品業界の品質は食品物流システムで決まる! 第4弾Part2|オープンソースの倉庫管理システム(WMS)【インターストック】

食品業界の品質は食品物流システムで決まる!第4弾Part2

入出荷検品を徹底する事で在庫管理が大きく変わる!課題(2)

さて、前回に引き続き「入出荷検品の徹底化!」のテーマに沿ってお伝えさせて頂きます。

我々が問合せを受けるケースとして多くある課題が下記の3つであるとお伝えさせて頂きました。

1)目視、手書きによる検品時のヒューマンエラー(誤入荷、誤出荷)

2)理論値と合致しない実棚在庫。膨れる棚卸作業時間

3)ロット管理やFIFO対応(先入れ先出し)等の煩雑化した運用

前回の課題項目1)を振り返りますと、業務される方の経験や天候や体調による業務状況の変化によって作業時間と正確さの結果が異なってくるとお伝えさせて頂きました。

その人海戦術において、ミスをカバーする為に更に人員を増員して取り組む方法は、チェック範囲が広がるばかりでミスを減少させる抜本的な対策には成り難く、逆にミスを増加させやすい状況に陥りやすくなると言えます。

そこで、ご紹介させて頂きましたのが、作業時間と正確さを標準化し、シンプルな運用の実現に向けた方法論でした。

ハンディターミナルを活用し、誰でも簡単に行えるチェック機能を持たせたシステムを利用する事によって、現場では可視化と効率化で作業ストレスも軽減され、運用もシンプルに組み立てやすくなっていくと言う事でした。

■チェック業務はシステムにお任せあれ!■

今回は課題項目の「2)理論値と合致しない実棚在庫。膨れる棚卸作業時間」に触れていきたいと思います。

皆様の棚卸実施は月に何回でしょうか?

それとも半年、1年に1回でしょうか?

ご承知の通り、時期が空けば空くだけ差異の発生率は高くなりますでしょうし、差異の調査確認においても原因が不明と処理されやすくなるものですね。

在庫管理における一苦労なイベントの1つと言えると思います。

アイテム数にもよりますが、極力細目に実施したい事であると考えていても、なかなかそうもいかないと言うのが常であります。

例えば、棚卸を実施する際に通常業務をしながらとなれば、実績の取り直しが発生したりするので必要以上に時間と労力が費やされてしまう為、年間行事と化してしまう問題もあるかと思います。

実績取りの後も、理論値と実棚を比較して差異を算出し、調査を実施、棚卸完了に至るまでの時間と労力も結構なウェイトを占めてしまいます。

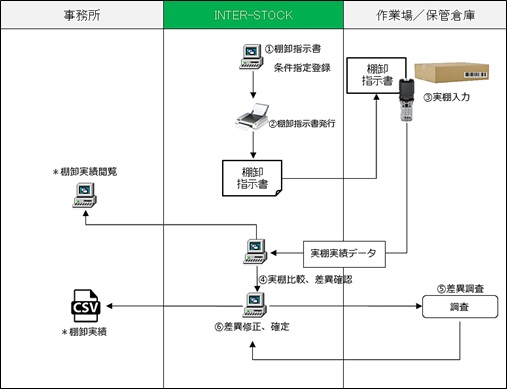

そこで前回同様にご紹介したいのは、※図1ハンディターミナルを使用して実績を取り、瞬時に差異を算出する事を可能とするシステムになります。

チェックはシステム側で行うので、現場では数量を読み込むだけ。読み忘れを防止する為に、棚卸指示書を発行し活用する事もお勧めです。

また、全てのアイテムを一回で棚卸を実施する「一括棚卸」と、数日に分けてロケーション毎に実施する等の「循環棚卸」と使い分けできるという点も魅力です。

チェック機能をシステム側に持たすだけで、取り組む時間も大幅削減される事が期待できます。

■システムを動かすのは「人」。ルール化された運用の上にシステムが立つ■

どうして理論値と実棚在庫は合致しないのでしょう。

1)でお伝えした商品の入りと出がしっかりと検品、管理されていれば、理論上の在庫数量と実棚の在庫数量が一致すると言う事は誰でも承知の事だと思います。

逆を言えば、一致しないのは「何処かがおかしい」と言う事になります。

それでは一致しない場合、どこかおかしいのでしょうか?どこかで漏れ(異常)が出ている事は明白です。

漏れが出やすいのは通常対応時では無く、緊急対応時等の「イレギュラー」の処理が多いのではないでしょうか。

例えば、営業担当者が客先からクレームを受け、代替え商品として持ち出した。

処理は後からしようと考えたが、うっかり忘れてしまった・・・または、サンプル品の未処理等・・。

理由のわかる差異は良しとしても、理由不明の差異が発生するのは異常であると認識するべきです。

差異が出るのが通常であると言うのでは、改善の余地が無くなってしまいます。

合致しないと言う事は、必ずどこかで何かが成されていないと言う事になります。と言う事は、予め考えられる「イレギュラー対応」に対してもルール化し、徹底する事が良いと考えます。

そして重要なポイントが「在庫管理の責任者」を明確にし、責任者の管理下のもとルールに沿って運用を行うと言う事です。

また、いったん設けたルールも都度見直す必要もあると思います。ルールに沿った運用を成されないと、システムの効果は発揮されません。

まずは、現状をしっかりと把握し、目的に沿った運用ルールを設け、実施する事が何よりも重要であると言えます。

在庫と言う物は形が違えど「お金」と一緒です。

銀行や財布にあるはずのお金が無くなっているとした場合、大変な事態です。

在庫においても、常日頃から目を行き届かす意識が大切であり、その目的意識あっての在庫管理であると言えます。

次回は、課題項目「3)ロット管理やFIFO対応(先入れ先出し)等の煩雑化した運用」についてお伝えしたいと思います

著者:モリオ

飲料メーカーで培った経験を活かし、 食の安全と物流をキーワードに執筆活動開始。