成長を目指す製造業のための物流デジタル戦略 ~DXフレームワーク活用編~|オープンソースの倉庫管理システム(WMS)【インターストック】

成長を目指す製造業のための物流デジタル戦略 ~DXフレームワーク活用編~

画像素材:TKM /PIXTA(ピクスタ)

江戸時代、日本の物流は「三河の渡し」や「東海道五十三次」に代表される陸路と、北前船などの海路によって支えられていました。職人の技と伝統が息づく手工業の時代、物流は人力と自然の力に大きく依存していたのです。明治維新を経て、日本は急速な産業化の道を歩み始めます。蒸気機関の導入により、鉄道網が整備され、工場制機械工業が台頭しました。大量生産・大量輸送の時代の幕開けです。この時期、ものづくりと物流は密接に結びつき、日本の近代化を牽引しました。

第二次世界大戦後、日本は高度経済成長期を迎えます。トヨタ生産方式に代表される「カイゼン」や「ジャストインタイム」の概念が生まれ、製造業の効率化と品質向上が図られました。同時に、トラック輸送の発達や港湾施設の整備により、物流ネットワークは飛躍的に拡大しました。1990年代以降、インターネットの普及とグローバル化の進展により、ものづくりと物流は新たな転換期を迎えます。サプライチェーンのグローバル化、eコマースの台頭、IoTやAIの活用など、デジタル技術が産業構造を大きく変えつつあります。

そして今、私たちは「DX(デジタルトランスフォーメーション)」という新たな波に直面しています。ものづくりと物流の領域でも、デジタル技術を活用した変革が求められています。このように歴史を振り返ると、日本のものづくりと物流は常に時代の変化に適応し、革新を続けてきたことが分かります。DXの時代においても、この適応力と革新精神が重要な鍵となるでしょう。経済産業省の「DXレポート2.0」で提示されたDXフレームワークは、この新時代におけるものづくりと物流の変革の道筋を示すものです。私たちは今、この歴史の延長線上に立ち、デジタル技術を活用した新たな価値創造に向けて歩み始めているのです。本稿では、DXフレームワークを活用したものづくりと物流の未来像について、さらに詳しく探っていきたいと思います。

2024年7月07日 執筆:東 聖也(ひがし まさや)

<目次>

1.物流の共通課題の抽出と整理

それでは早速、DXフレームワークを活用しながら、ものづくり物流における共通課題を抽出・整理し、デジタル化のシナリオを作成する方法について、デジタイゼーション、デジタライゼーション、デジタルトランスフォーメーションの3つのカテゴリに分けて説明します。

まず、ものづくり物流における共通課題を抽出・整理します。主に以下のような方法が考えられます。

1.現場やマネージャーから直接意見を聞くことで、課題や改善点を把握

2.業界全体の視点から課題を抽出するために、業界団体や関連企業と情報交換

3.業界の調査レポートや研究結果を分析し、共通の課題やトレンドを特定

4.物流や製造業の専門家からの意見を収集し、専門的な視点から課題を把握

5.ワークショップを開催し、異なる部署や職種の従業員と共通認識を形成

続いて、抽出された課題を、以下のような観点でざっくりと整理します。生産管理は含まれていませんが、必要であれば生産管理もカテゴリに含めても良いでしょう。

1.効率性(コスト、時間)

2.品質管理

3.在庫管理

4.需要予測

5.環境負荷

6.労働力不足

7.情報の可視化

2.物流デジタル化シナリオの作成

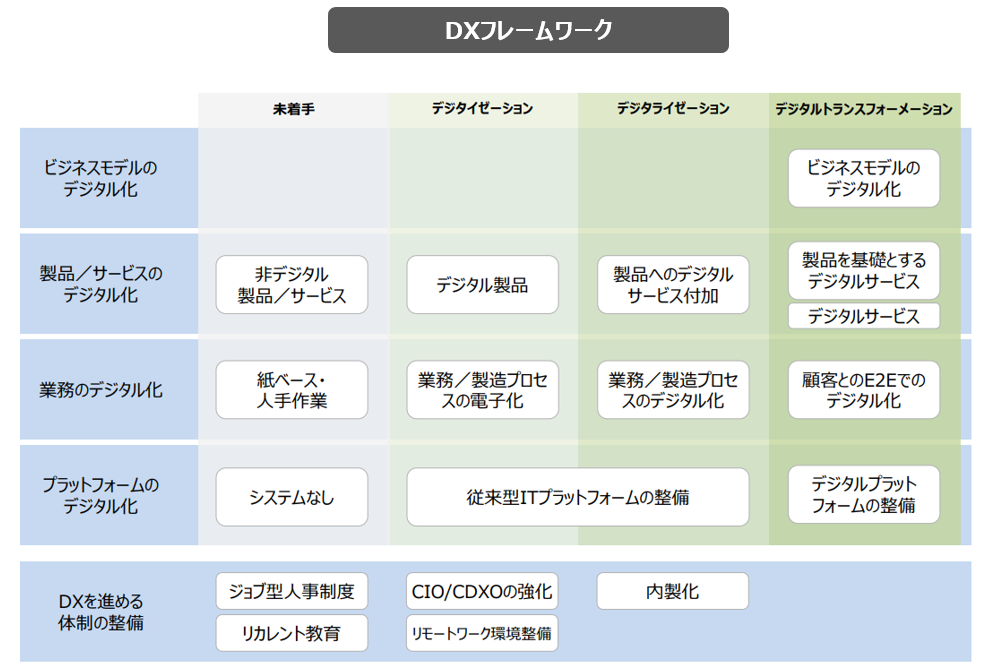

次に、抽出・整理された課題に対して、3つのカテゴリごとにシナリオを作成します。この3つのカテゴリは、以下のDXフレームワークのデジタイゼーション、デジタライゼーション、デジタルトランスフォーメーションの3つのカテゴリのことを指します。

(出典:経済産業省作成 「DXレポート 2.0」より)

1.デジタイゼーション(アナログからデジタルへの移行)

デジタイゼーションでは、アナログの作業をデジタルに移行します。紙ベースの帳票や伝票のデジタル化、バーコードやRFIDタグの導入、基本的なデータ収集システムの構築などが上げられます。紙の出荷伝票をタブレット入力に変更、倉庫内の在庫管理にバーコードシステムを導入、トラックの位置情報をGPSで追跡といったシナリオが考えられます。従来のIT活用はこのデジタイゼーションが主流でした。このデジタイゼーションの段階ではDXとは言えませんので、注意してください。私たちもWMSの導入を支援していますが、WMSの導入だけでは、まだデジタイゼーションの段階だということです。

2.デジタライゼーション(デジタル技術による業務プロセスの最適化)

デジタライゼーションでは、デジタル技術を活用して、業務プロセスを最適化します。データ分析による業務プロセスの改善、IoTデバイスの活用による自動化、データ駆動型の意思決定プロセスの確立などが上げられます。AIを活用した需要予測システムの導入、IoTセンサーによる倉庫内環境のモニタリングと自動制御、デジタルツインを活用した物流ネットワークの最適化といったシナリオが考えられます。私たちの開発したLFAソリューションの輸快通快は、このデジタライゼーションをターゲットにしています。

3.デジタルトランスフォーメーション(ビジネスモデルの変革)

いよいよデジタルトランスフォーメーションです。この最終段階では、デジタル技術を活用してビジネスモデルの変革を行います。デジタル技術を活用した新しいサービスの創出、エコシステムや新たな業界プラットフォームの構築などが上げられます。ブロックチェーン技術を活用したサプライチェーンの透明性向上、他社との協業による共同配送プラットフォームの構築などのシナリオが考えられます。

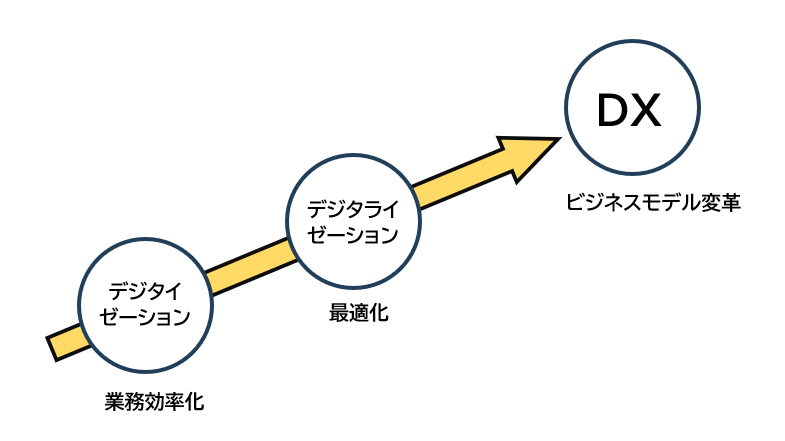

3.ステップアップのアプローチ

これら3つのカテゴリを段階的に進めていくことで、ものづくり物流のデジタル化を推進します。ポイントは物流という特定の領域にこだわるのではなく、ものづくり全体を俯瞰して眺めた際に、物流をどのような位置づけにするかを考えることです。物流をフロントエンドに置くのか、バックエンドに置くのかによって、取るべき戦略は変わってきます。

第1段階:デジタイゼーションによる基盤づくり

第2段階:デジタライゼーションによる業務プロセスの最適化

第3段階:デジタルトランスフォーメーションによるビジネスモデルの変革

各段階で得られた成果や課題を評価し、次の段階に活かしていくことが重要です。また、技術の進歩や市場環境の変化に応じて、シナリオを柔軟に見直し、更新していく必要があります。

このアプローチを通じて、ものづくり物流における各社の共通課題に対応しつつ、段階的にデジタル化を進めることができます。また、各社の状況に応じてシナリオをカスタマイズすることで、より効果的なDX推進が可能となります。

4.ケーススタディ:革新の波に乗り出す、中堅製造業の挑戦

それでは、架空の中堅製造業「オンザテクノ・イノベーション株式会社」を例に、DXフレームワークを活用したストーリーをご紹介します。

電子部品製造の分野で独自の技術を磨き上げてきたオンザテクノ・イノベーション株式会社。この従業員500人規模の中堅企業に、新たな変革の風が吹き始めていました。

3年前、創業者から経営のバトンを受け取った東西智子社長。40代半ばにして、その鋭い洞察力と柔軟な発想で社内に新風を吹き込んできた彼女でしたが、近年の厳しい経営環境に頭を悩ませる日々が続いていました。

「このままでは、私たちの技術力も埋もれてしまう」

競争激化と労働力不足という二重の課題に直面し、物流効率化とコスト削減は待ったなしの状況。しかし、東西社長の目には単なる危機ではなく、会社を進化させる絶好の機会として映っていました。幾度となく膝を突き合わせて議論を重ねた経営陣。そして、ついに東西社長は決断を下したのです。

「3年計画で会社全体の物流デジタル変革を推進するわよ!」その眼差しには、困難に立ち向かう覚悟と、未来を切り拓く希望が宿っていました。伝統と革新のはざまで揺れる中堅企業。しかし、東西社長の決断が、オンザテクノ・イノベーション株式会社に新たな可能性をもたらそうとしていました。彼女の挑戦が、日本のものづくりの未来を照らす道標となるのでしょうか。

■1年目:デジタイゼーションフェーズ

課題:紙ベースの管理システムによる非効率性、在庫管理の正確性低下

<改善アクション>

1. 出荷伝票のデジタル化:紙の伝票をタブレット入力に切り替え

2. バーコードシステムの導入:製品と在庫にバーコードを付与し、ハンディターミナルで管理

3. 配送車両へのGPS導入:リアルタイムでの位置情報把握

<改善効果>

1.データ入力ミスが70%減少

2.在庫の正確性が95%に向上

3.配送ルートの最適化により燃料コストが15%削減

■2年目:デジタライゼーションフェーズ

課題:需要予測の精度向上、倉庫作業の効率化、意思決定プロセスの確立

<改善アクション>

1. AI需要予測システムの導入:過去のデータと市場動向を分析し、精度の高い需要予測を実現

2. 倉庫内へのIoTセンサー設置:温度、湿度、在庫量をリアルタイムモニタリング

3. データ駆動型の意思決定プロセスの確立:受注から出荷までの属人的な出荷手配を自動化

<改善効果>

1.在庫過多による損失が20%減少

2.倉庫内の作業効率が30%向上

3.受注から出荷までのリードタイムが30%短縮、物流コスト15%削減

■3年目:デジタルトランスフォーメーションフェーズ

課題:新たな付加価値の創出、サプライチェーン全体の最適化

<改善アクション>

1. ブロックチェーン技術の導入:部品調達から製品出荷までのトレーサビリティを確保

2. 地域企業との共同配送プラットフォーム構築:AI活用による最適な配送ルート設計と積載率向上

3. デジタルツインによる物流シミュレーション:仮想空間で様々なシナリオを検証し、最適解を導出

<改善結果>

1.製品の信頼性向上により、高付加価値市場でのシェアが20%拡大

2.共同配送により物流コストが30%削減、CO2排出量も25%減少

3.物流ネットワークの最適化により、突発的な需要変動への対応力が向上

3年間のDX推進の結果、オンザテクノ・イノベーション株式会社は以下の成果を達成しました。

1. 物流コストの大幅削減(総額で40%減)

2. 顧客満足度の向上(納期遵守率99.9%達成)

3. 新規ビジネスの創出(物流データ分析サービスの立ち上げ)

4. 従業員の働き方改革(残業時間30%減、有給取得率20%向上)

この成功事例は業界内で注目を集め、オンザテクノ・イノベーション株式会社はものづくり物流のDX推進におけるリーディングカンパニーとして認知されるようになりました。

東西社長は、今後さらなるイノベーションを目指し、AI・ロボティクスを活用した完全自動化倉庫の構築や、サプライチェーン全体を最適化するエコシステムの拡大など、次なる挑戦に向けて歩みを進めています。

このケーススタディでは、デジタイゼーション、デジタライゼーション、デジタルトランスフォーメーションの3段階を通じて、中堅製造業がDXを推進し、ものづくり物流の課題を解決していく過程を示しています。実際の企業でも、自社の状況に合わせてこのようなアプローチを参考にすることで、効果的なDX推進が可能となるでしょう。

真のDX推進の鍵は、単に「デジタルで何ができるか」を探ることではありません。むしろ、「何を実現したいか」という、未来を見据えたビジョンから出発することこそが重要です。

デザイン思考を基盤とし、顧客や社会のニーズを深く理解し、そこから革新的な解決策を生み出す。これこそがDXの本質です。技術は手段であり、目的ではありません。皆様の企業が描く未来、実現したい価値、そして解決すべき課題。これらを起点としたとき、デジタル技術は無限の可能性を秘めた強力な味方となるのです。

デジタルの波に乗るのではなく、その波を作り出す。それが、次世代のリーダーたる皆様に求められる姿勢です。未来を形作る大いなる挑戦に、今こそ踏み出す時です。