成長を目指す製造業のための物流デジタル戦略 ~アプローチ編~|オープンソースの倉庫管理システム(WMS)【インターストック】

成長を目指す製造業のための物流デジタル戦略 ~アプローチ編~

画像素材:metamorworks /PIXTA(ピクスタ)

東京大学の藤本隆宏教授は、ものづくりに対する確固たる歴史観を持つことが重要だと指摘しています。この指摘は非常に興味深いものです。確固たる歴史観を持つことは、ものづくりにおいて重要な基盤を提供し、企業が持続可能な成長と競争力を築く上で不可欠です。

この歴史観が欠如すると、やみくもな海外パッケージシステムへの迎合や、環境変化に対して短期的な過剰反応が生じ、結果として付加価値の創造や持続可能性につながるデジタル戦略は生み出せないというのが私の考えです。デジタル戦略においては、確固たる歴史観が重要です。過去の経験や実績を踏まえて、「自らの歴史」からもう一度学びながら、デジタル技術を活用した新たな価値の創造や業務の効率化を図ることが必要です。しかし、歴史観が欠如していると、デジタル戦略が単なる追随や短期的かつ部分的な対応にとどまり、本質的な変革や成果を生み出すことが難しくなります。したがって、企業のトップは歴史から学ぶという視点を持ち、その土台の上で柔軟かつ創造的な発想で自らの将来の方向性を定めることが重要です。

2024年4月14日 執筆:東 聖也(ひがし まさや)

1.自らの「現場力」と「改善力」を信じよ

私の会社は、世界で初めて原爆投下を受けた広島にあります。敗戦後の焼け野原の中で、広島の先人たちは、懸命にものづくりで経済を発展させていきました。

彼らは悔しさと絶望感の中でも、決して立ち止まりませんでした。欧米諸国のような豊かな暮らしを手に入れたいという憧れを胸に抱きながら、もともと持っていた勤勉性を活かして愚直に努力してきました。

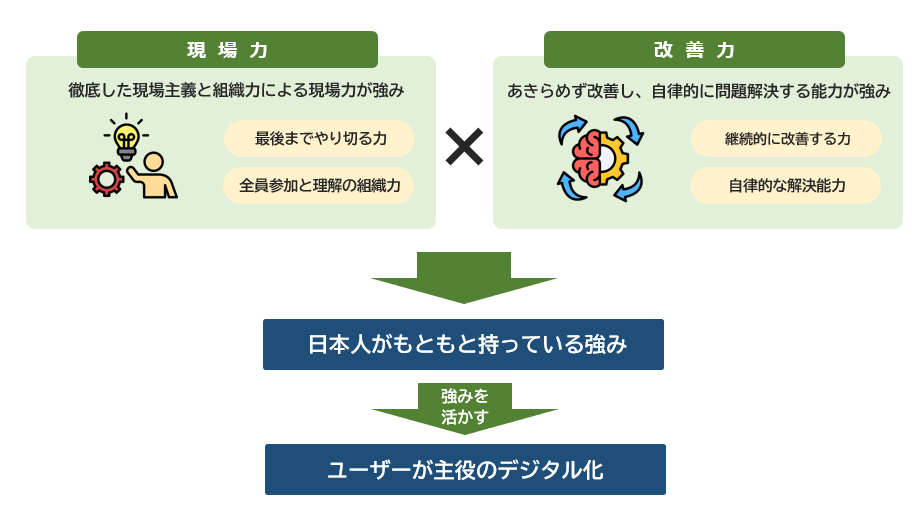

製造業のロジスティクスは、これまでもさまざまな変化やリスク、不確実性との戦いの歴史でした。技術の進歩、市場の変動、供給チェーンの複雑化など、さまざまな要因がロジスティクスに影響を与えてきました。歴史をひもといてみれば、日本はこれまでも「現場の力」と「改善の力」を強みとして、戦後世界でも類を見ないほどの経済成長を遂げてきたのです。

ピーター・ドラッガーは、企業や組織の成功について、「成功は、強みを活かすことができる能力と、自らの強みを理解することから生まれる」と述べています。

私たちが提唱する「ユーザーが主役」のデジタル文化の醸成は、日本人がもともと持っている「現場の力」と「改善の力」を最大限に生かすものです。パッケージシステムはたしかにベストプラクティスを集約して開発されています。ただし、そのシステムに迎合して導入するのが最善とは言えません。立ち上げたばかりで企業規模が小さいうちはそれでもよいでしょう。しかし、中堅以上の企業や成長志向の企業では、システムを導入する過程で業務改革を断行すべきです。そのためには、ベンダーではなく、現場を一番深く理解しているユーザーが主体となって取り組む必要があるのです。最善策は常にユーザーの中に答えがあります。ベンダーができるのは、その答えをシステムで形にするサポートです。

これが私たちの考える、新たなるデジタル化時代のベンダーとユーザーの理想の関係です。ユーザーが主役となって、自ら答えを見つけ出し、現場力と改善力を生かし、業務改革をデジタルの力を借りて断行するのです。日本人の持っている現場の力と改善の力を最大限に生かしたデジタル化の手法が「ユーザーが主役」というコンセプトなのです。

2.先人は後工程を常に意識していた

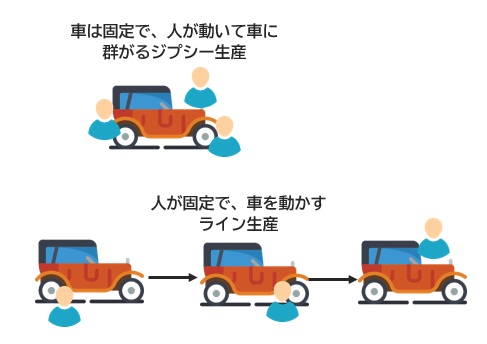

歴史を振り返ると、製造業の先駆者たちは製品を完成させるだけでなく、その後の工程や製品の運搬、販売にも注意を払っていました。ヘンリー・フォードのライン生産方式や大野耐一のトヨタ生産方式など、製造業における革新的な生産手法も後工程を考慮したものでした。これらの手法では、製品の生産過程全体を通して効率を追求し、後工程のロジスティクスや品質管理にも配慮されていました。

フォードのライン生産方式は、製造工程を分業化し、各工程を連続して行うことで、生産効率を大幅に向上させることを可能にしました。この方式では、製品が生産ラインを通って段階的に組み立てられていきます。各工程は特定の作業に特化し、効率的な製造を実現します。そして、完成品は組み立てラインの最後に検査や梱包が行われます。このライン生産方式によって、後工程の効率が大幅に向上しました。製品の組み立て工程が効率化されたことで、製品の生産速度が向上し、コストの削減にも貢献したのです。

つまり、先人たちのものづくりは製品の完成だけでなく、その後の工程や運搬にも着目し、工夫を凝らしていました。その遺産を受け継ぎながら、現代の製造業も後工程を強く意識し、効率的な生産を実現する取り組みが重要です。大手カップ麺メーカーでは、「天地交互入れ」という手法を導入し、1ケース当りの商品入数を増やすことにより、トラックの積載効率を向上させると同時に、ダンボールの使用量を減らすことに成功しました。この取り組みは、製品規格を決定できる製造業ならではのものであり、製品を製造するだけでなく、届けるまでを考慮することで持続可能な商品供給網の構築が可能になります。

3.後工程を意識し、「現場力」と「改善力」でデジタル化

後工程を意識することは、物流デジタルの領域でも重要になります。物流データを収集し、分析することで、後工程での需要予測や在庫管理を最適化します。適切な予測を行うことで、効率的な在庫保有や配送計画を立てることができます。IoTや物流センサーを使用して、製品の位置や状態をリアルタイムでモニタリングし、後工程での物流プロセスを最適化することもできます。これにより、製品の損傷や紛失を防ぎ、配送の正確性を向上させることができます。物流デジタルプラットフォームやクラウドベースのツールを活用して、後工程の物流プロセスを統合し、効率化します。これにより、異なる工程や部門間での情報共有や連携が円滑に行われ、適切な意思決定が行われます。

これらの手法を組み合わせて、物流デジタルの領域でも後工程を意識した業務改革を断行することで、製品の効率的な配送や供給チェーンの最適化を実現することができます。

製造業では製品の生産工程に重点が置かれ、後工程のロジスティクスは製品が完成した後に考えられることが一般的でした。しかし、製品の完成後の物流や配送に関する課題が明らかになるにつれて、後工程の重要性が増してきました。

特に最近では、グローバル化や自然災害、政治的な不安定さなどの要因が、製造業のロジスティクスに新たなリスクや不確実性をもたらしています。企業はこれらの課題に対処するために、技術革新、効率化、リスク管理の強化などの手段を模索しています。より迅速で柔軟なロジスティクス戦略が求められています。また、熟練のロジスティクス人材の不足は、多くの企業にとって深刻な課題となっています。これは、競争力のある人材を獲得し、維持するための新たな戦略が必要となることを意味します。

これらの課題に対処するために、製造業はロジスティクスオペレーションの可視化、柔軟性、回復力を向上させる必要があります。

物流をこれまでのように人力で、やみくもに「やりくり」を繰り返していたのでは、市場の変化に柔軟に対応することができずに、オーダー・サイクルタイムが長期化することになってしまいます。

※オーダー・サイクルタイム・・・オーダーを受けてから、生産し、顧客に製品を届けるまでの時間のこと。

メーカーの本業は、自社製品を開発・製造し、ユーザー(企業や消費者)へ届けることです。部門別の「部分最適」から、後工程を意識したロジスティクス発想へ切り替えることが重要です。