5分で学ぶ。今さら聞けない、発注管理の基本 ~制約条件を見つけ出す~|オープンソースの倉庫管理システム(WMS)【インターストック】

5分で学ぶ。今さら聞けない、発注管理の基本 ~制約条件を見つけ出す~

画像素材:Graphs/PIXTA

在庫の量を適切に管理することが在庫マネジメントの基本です。在庫の見える化と、在庫の適正管理は似て非なるものです。当然在庫がしっかりと見えるようになっていなければ、適正な量をコントロールすることができないので、見える化は大前提です。でも、そこで終わってしまっていませんか?在庫がリアルタイムでパソコンやスマフォで見えるようになった。実在庫と理論在庫の差異が無くなった。確かに素晴らしいことです。

でも、それだけでは十分ではありません。その在庫量が適正なのか、市場の需要に対して過不足がないのか、そこを追求することこそが本当の意味での在庫マネジメントであり、在庫管理のおもしろさでもあります。市場の需要は常に変化します。今この瞬間も変化しています。去年の今頃と同じ商品が同じ量出荷されるとも限りません。その変化に合わせて柔軟に在庫の量を変動させる仕組みを構築しましょう。今回は5分で学ぶシリーズとして、在庫を適切にコントロールする方法について、出来るだけ分かりやすく簡潔に整理しましたので、是非ご参考にしてみてください。

執筆:東 聖也(ひがし まさや)

<目次>

1.在庫コントロールの基本は発注管理

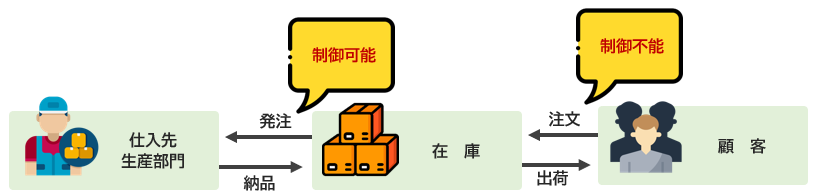

在庫を需要の変動に合わせて適切にコントロールするには、入荷と出荷のどちらを管理すればよいでしょうか?答えは入荷です。意外と”出荷”と答える人も多いので、ここは間違いのないように。出荷は大抵の場合、市場からのオーダーなので、そこは自社ではコントロール不能です。キャンペーンを売ったりしてある程度はコントロールできるかもしれませんが、いずれにしても需要は相手が決めることなので、こちらではどうにもなりません。しかし、入荷の方は自社が生産したり、発注したりして在庫を増やしますので、こちらは自社でコントロールが可能です。

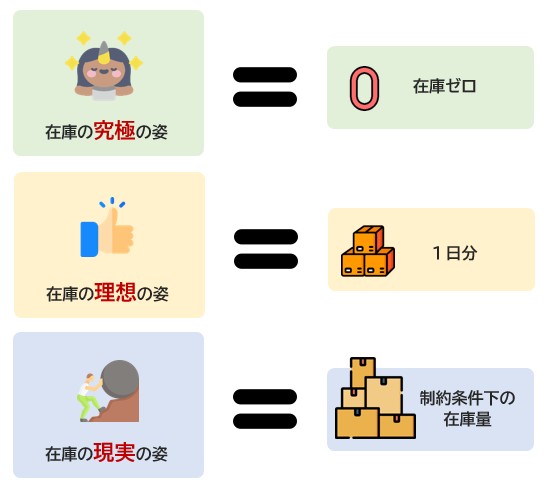

在庫の状況をリアルタイムで見える化できるようになったら、入荷をコントロールする次の段階に進みましょう。入荷をコントロールするということは、発注の仕組みを変えるということになります。発注の仕組みを変えることで在庫を理想の姿に変えてしまいましょう。ところで、「在庫の理想の姿」とはどういった姿でしょうか?それは在庫がない状態です。つまり、在庫ゼロの状態。これが在庫の理想の姿です。在庫がゼロであれば、在庫をそもそも管理する必要がありませんし、倉庫の保管費用も不要です。しかし、ゼロだと市場の需要にスピーディに答えることができないので、在庫を持ちます。つまり、在庫とは、市場の需要に応えるために持つ蓄えということになります。在庫を持つとするならば、目指すべき理想の姿は「1日分」の在庫です。ここで数量で表現していないことに注目してください。理想の姿は在庫10個と言われても、それがどれだけの在庫量なのかは判断できませんね。在庫量は常に相対的なので、その商品の在庫数量が、何日分の在庫に値するのかを分かるようにする必要があります。

例えば、1日3個のオーダーが平均で入る商品があるとします。その商品の1日分の在庫は3個ということになります。3日分の在庫を持つのであれば、

3個×3日=9個ということになります。このように、発注の仕組みを変えるには、まず自社の在庫数量を日数に置き換えして管理する仕組みを持つ必要があるのです。これも昔から言われていることなのですが、実際に自社の在庫を日数で管理している企業はまだまだ少ないですね。

2.一日分の在庫からまずはスタートして考える

在庫の究極の理想はゼロですが、それだと在庫管理の話がそこで終わってしまいますので、”敢えて在庫を持つなら”、ということで話を進めます。在庫を持つとすれば、理想は在庫1日分です。これは先ほど述べたと通りです。それは現実的ではないと思われるかもしれませんが、まずは在庫1日分からスタートして考えることが必要です。そこに「1日分」では困る理由を整理します。「なぜ在庫1日分では困るのか?」この問題提起を現場にぶつけて議論します。

この問題提起がとても重要です。「現実的には毎日発注して、毎日入荷が発生するようになるから、それは無理」というように、現場からは無理な条件や理由があがってくると思います。その条件を検討し、商品毎に必要な条件を整理して、必要最小限を見つけ出していきましょう。そうすると、条件変更が可能だったり、そもそも過去の条件が今に残っていたりすることがあります。最初は全ての商品に対して検討するのは、大変ですのでまずは在庫ABC分析でAランク商品をターゲットに進めるとよいでしょう。これを行うだけでも在庫が15%以上削減したという企業もいらっしゃいます。騙されたと思って是非実践してみてください。

3.制約条件を整理し、検討する

在庫量を理想の1日分に絞り込めない条件があるとすると、その条件は「制約条件」ということになります。最も多い制約条件は仕入れや生産の際のロットです。

例えば、1日分の在庫が3個の商品があった場合、この商品の仕入の最小ロットが10個単位であれば、発注して入荷されたタイミングで一気に3日分の在庫を持つことになります。1日分としては、3個あればよいのですが、仕入先との取引条件で10個と決まっている以上、10個で発注して入荷するより仕方ありません。

このような商品があるといくら在庫を1日分にしようと努力しても、入荷と同時にそこが崩れてしまいます。仕入先との取引条件を変更しない限り、この商品の究極の在庫の姿は3日分です。生産の場合でも同じですね。生産時の最低ロットが100個だとすれば、この商品の究極の姿は33日分の在庫を持つということになります。

このような制約条件は取引先に交渉したり、生産部門と対策を検討したりすることで理想の姿に近づける努力をしましょう。すでに決まっていることだからと、最初からあきらめるのではなく、粘り強く交渉を重ねることで、きっと解決策や妥協案が生まれるはずです。適切な在庫管理を実現するには、AIとかロボットといった華々しい技術ばかりに目を向けるのではなく、こうした地道な現場の粘り強い努力にもフォーカスすべきなのです。