“今すぐ実務に役立つ” 物流センター運営の教科書 ~使える!ABC分析②~|オープンソースの倉庫管理システム(WMS)【インターストック】

"今すぐ実務に役立つ" 物流センター運営の教科書 ~使える!ABC分析②~

画像素材:World Image/PIXTA

<目次>

1.使えるABC分析に必要な項目とは?

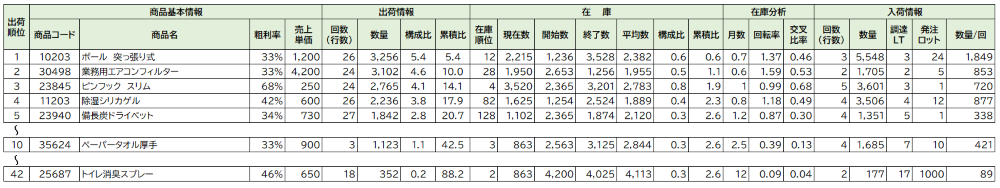

在庫ABC分析の目的は在庫の実態を正確に分析し、次の具体的なアクションを導き出すことです。その為には、一般に利用されている在庫ABC分析の項目では少し足りません。以下に必要な項目を示しましたので、皆さんが自社のABC分析を行う際は、この項目を足してみてください。全てをそのまま追加する必要はありませんので、自社のニーズに応じて項目や集計期間などを最適化してください。

1.商品カテゴリ

単品(SKU)単位で在庫を分析するだけではなく、商品カテゴリ別に在庫ABC分析を行うことで、より俯瞰的に自社の在庫分析を行うことが可能になります。

2.出荷データ行数

単品別に指定された集計期間で注文されたデータ行数です。注文された回数ということになります。同一伝票NOで複数行同一アイテムが登録されることが多い場合は、1行にまとめてカウントすることが望ましいですが、データ出力が難しい場合はそのままでも構いません。

Aというアイテムが集計期間内に30行データがあれば、Aという商品が30回出荷されたということが分かります。出荷の総量だけではなく、出荷の回数を表示することで、出荷頻度が見えてきますので、在庫の実態を把握する上で重要な指標となります。出荷総量だけで見ると、例えば以下のような問題が生じます。AとBの商品のそれぞれの出荷総量が30個だった場合、どちらも同じ出荷総量というだけで分析が終わってしまいます。

しかし、データの行数を調べてみると、Aの商品は30行、Bの商品は2行だったとするとどうなるでしょうか?Aの商品は1回の注文で1個、Bの商品は1回の注文で15個出荷していることになります。出荷頻度も違えば、ピッキングする際の総量も違うことが分かりますので、AとBの商品の物流管理設計は全く違ったものになるはずですね。

3.出荷の数量、構成比、累計

出荷数量に関する集計値です。集計期間内の出荷数の総数量、構成比、累計を集計します。出荷数量を出荷データ行数で除算すれば、1行当たりの出荷数量がわかります。このデータにより、色々な角度から出荷と在庫実態を分析することが可能になります。構成比は、出荷数量の総合計を分母にし、単品別の出荷数を除算して算出します。累計は、単品別に算出して構成比率を累計した値です。この値を見ることで、総出荷に占める全体の〇割がどれだけ在庫を抱えていて、全体の回転率がいくらかといった分析が可能になります。

4.在庫数の開始、終了、平均

集計期間の開始の在庫、集計期間の終了の在庫、開始から終了までの平均の在庫数量です。集計期間を1日~月末で集計した場合、開始の在庫は月初在庫、終了の在庫は月末在庫になります。平均在庫は、開始在庫と終了在庫を合算し、2で除算して算出します。例えば、開始在庫が200で終了在庫が300だった場合、(200+300)÷2で平均在庫は250になります。この平均値は、在庫数量分析を平準化するために用いることができます。

5.在庫数の平均在庫構成比、平均在庫累計

平均在庫構成比は平均在庫を累積した値です。出荷数量の構成比と平均在庫構成比を並べてみることで、出荷と在庫量の相関を分析することが可能になります。平均在庫累計は、単品別に算出した比率を累計した値です。出荷数量の多い順にデータを並べて、上から順に構成比を累計してみることで、出荷数量の多い商品の在庫の構成を把握することができます。

6.在庫月数

在庫月数は、平均在庫数量を出荷数量で除算することで算出します。物流センター内の平均の在庫量が、月間の出荷数量の何倍あるかを一目で確認できます。この値が高いほど、需要に対して物流センター内の在庫が多いということになります。結果が1だと1ヶ月分の在庫をもっていることになります。商品の出荷特性にもよりますが、理想は0.3以内です。

7.入荷データ行数、入荷数量、入荷数量/回

出荷データ行数と同じ考え方で入荷データの行数を算出します。入荷に関しては、設定された発注ロットと実際の入荷数を比較するために、1回当たりの入荷数量を入荷数量÷入荷行数で算出しましょう。

8.調達リードタイム、発注ロット

商品を発注して入荷されるまでの調達日数です。調達リードタイムが長い商品は発注回数が少なくなり1回の発注量が多くなります。反対に短い場合は、発注回数が多くなり、1回の発注量が少なくなります。発注回数が適正かどうかは、調達リードタイムと入荷行数を見ることで判断できます。また出荷回数が多い商品で調達リードタイムが長い商品があれば、調達リードタイムを発注先に交渉するなどの改善アクションが必要になります。

発注ロットは商品を発注する際の最小ロットです。調達リードタイムが短い商品で発注ロットが多い場合は、発注ロットを見直しします。また出荷回数が多い商品で、発注ロットが多い場合も同様です。このような地道な改善アクションを続けることで物流センターの生産性は劇的に改善します。

2.商品別在庫ABC分析の作成例

対象となる集計期間に必要なデータを集めます。集計期間は通常はある月を対象にします。場合によっては、3ヶ月や半年の長いスパンで集計する場合もあります。対象期間を決めたら、その期間の入荷データ、出荷データ、在庫データを集ます。これらのデータは全て商品別に1件のデータ(システムチックに言うとレコード)としてまとめる必要があります。衣料品のような商品は同じ商品コードでも、色やサイズ毎に在庫を管理する必要がありますので、色やサイズ別(SKUと言います)にデータを準備します。現場の方だけでデータを集めるのが難しい場合は、自社の情報システム部門や担当のベンダーに依頼をするとよいでしょう。必要なデータが商品別に1レコードのまとまりとして準備できたら、続いては出荷数の多い順に並べ替えます。在庫数や入荷数で並べ変える場合もありますが、一般的には出荷数でソートします。あとは、上記で解説した通りに平均値や構成比率、累計などを計算して表にします。エクセル等を使えば簡単に作成可能です。

ABC分析でとても重要なポイントを一つお伝えします。それは、「在庫管理対象の商品は全て表に出力する」ということです。上位100商品だけを出力して利用するようなケースをよく見かけますが、これだと在庫の実態を正確に把握することはできません。必ず全商品を出力するということ

を忘れないでください。

上記の商品別の在庫ABC分析で、どのような分析が可能か少し見ていきましょう。例えば、出荷順位の10番目の「ペーパータオル厚手」の商品をよく見てみてください。この商品は出荷数では10番目ですが、在庫数量は一番多いです。したがって、在庫月数は売上の2.5倍もあり、回転率も0.39回転しかしていません。原因は色々とあると思いますが、この表を眺めていると、ある程度の仮説が浮かびあがってきます。この商品の出荷日数を見て下さい。出荷数量は全体のトップ10に入るほどの量ですが、3回しか出荷されていません。つまり、1回当たりの出荷数量が多いということになります。こうした商品は意外と欠品を起こしやすいのです。もしかすると、過去に何度か欠品を起こして、顧客や営業担当者からクレームを受けて、安心在庫が状態化しているのかもしれません。このようなケースは非常に多いのです。出荷日数に適した発注数量と発注タイミングを見直す必要があります。

続いて42番目の商品に注目してください。この商品は出荷数は多くありませんが、在庫月数が売上の12倍とかなり多いですね。つまり1年分の在庫を抱えていることになります。この商品で気になるのは、調達リードタイムと発注ロットです。調達リードタイム3週間と比較的長く、発注ロットも他の商品と比較して非常に大きいです。不適切な発注ロットが過剰在庫を状態化させている可能性が見えてきます。調達リードタイムが3週間もかかるということは、受注生産品か輸入品の可能性が高く、生産コスト、もしくは輸送コストを削減するために発注ロットが不適切に大きく設定されている可能性があります。全体コストの視点で戦略的に発注ロットが設定されている場合もありますので、一概には言えませんが、現場でも気づかないうちに無作為にこのような設定になっている場合は改善が必要です。このようにして、気になる在庫データを仮説別にリスト化して、それぞれ調査や改善アクションを練ることで、物流コスト、在庫コストは劇的に改善するのです。弊社のご支援先でも実際に在庫を20%、物流コストを30%削減した事例もあります。

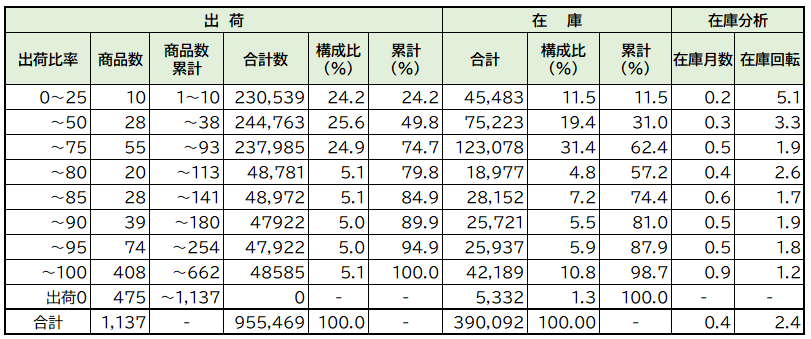

3.カテゴリ別の在庫ABC分析の作成例

商品別の在庫ABC分析に続いて、カテゴリ別の在庫ABC分析も作成してみましょう。カテゴリ別で集計することで、商品別では見えてこなかった、俯瞰的、統括的な分析が可能になります。以下の表は、日用雑貨小売業の「掃除用品」でカテゴリされた在庫ABC分析の例です。

掃除用品カテゴリの総商品点数は、合計で1,137点ありますが、1個でも出荷できた商品は662点で全体の52%しかありません。残りの48%にあたる475点の商品は集計期間内に1回も出荷されていないことが分かります。このような商品が限りある倉庫のスペースを占拠していると思うと背筋がゾッとしますね。社長が機嫌悪い時には絶対に報告できませんね。しかし、私の経験から言えば、多くの企業がこれと似た状態ではないでしょうか。皆さんも自社の物流センターの在庫ABC分析を行ってみてください。色々な実態が見えてくることと思いますよ。