“今すぐ実務に役立つ” 物流センター運営の教科書 ~顧客満足を向上させる在庫管理とは~|オープンソースの倉庫管理システム(WMS)【インターストック】

"今すぐ実務に役立つ" 物流センター運営の教科書 ~顧客満足を向上させる在庫管理とは~

画像素材:onyxprj/PIXTA

<目次>

1.供給活動の問題点は在庫に現れる

供給活動の良し悪しは、物流センターの在庫を見れば一目でわかります。何故なら、供給活動の問題点は在庫に現れるからです。ここで読者の皆さんに質問です。自社の供給活動は顧客に満足してもらえていますか?もし、自信を持って「はい」と答えられなくても大丈夫です。ほとんどの物流センターが同じような回答です。在庫については、多くの物流センターで沢山の課題を抱えて、顧客の不満足を生んでいます。かといって、そのまま放っておいて良いわけではありません。一刻も早く自社の在庫管理について改善、改革しないと、いつしか顧客は離れていってしまいます。

本稿では顧客満足を向上させるための在庫管理について考察します。

2.在庫の実態を分析する

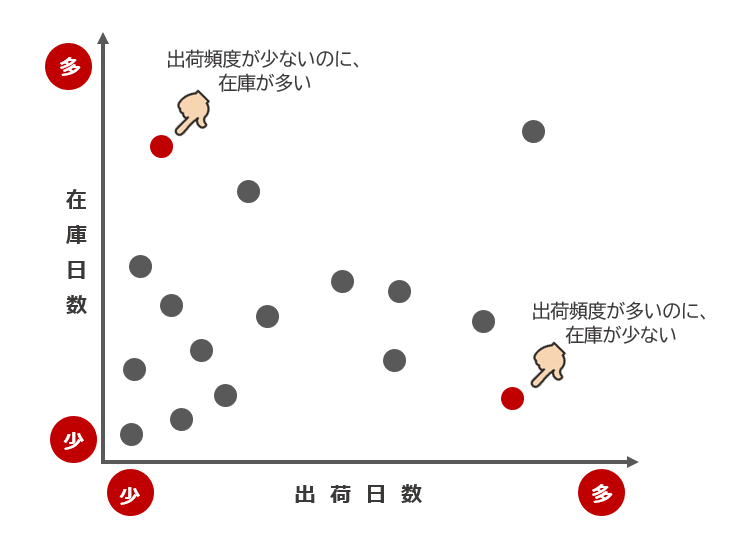

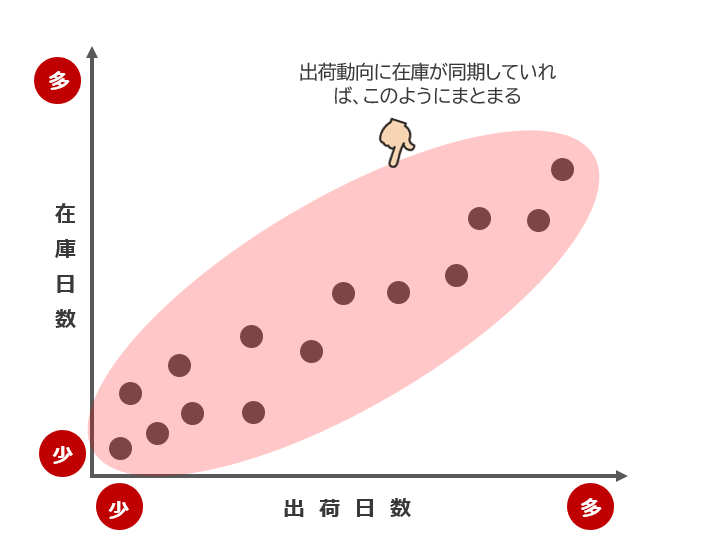

「在庫管理が顧客満足向上につながることについては理解できました。でも、いったい何から手をつけたらよいでしょうか?」という現場担当者の方も多いと思います。私自身も、最初は物流未経験のひとりとして、地方のスタートアップで活動を始めました。「在庫管理って何をするの?」というところからスタートしましたので、皆さんと全く同じです。そのときにヒントになったのが、QC的問題解決アプローチです。QC活動の進め方はデータを集め、分析して、まずは現状を把握するところからスタートします。なによりもまず、自社の在庫管理の実態をデータによる客観的視点で正確に捉えることが大切です。「己を知れば百戦危うからず」です。在庫の分析は物流センターごとに行います。複数の物流センターを保有している場合は、まずはマザーセンターを選んで実施してみるとよいでしょう。在庫を分析するには、アイテム毎に「出荷日数」と「在庫日数」を算出し、その二つの数値をプロットした図を作成します(下図)在庫を数量ではなく、日数に変換して分析することがポイントになります。

横軸の「出荷日数」は、1ヶ月に何日出荷があったかをカウントした数値です。アイテム毎に算出します。例えば、物流センターの稼働日が25日/月であれば、毎日出荷があるアイテムだと出荷日数は25日になります。2日に1回の出荷頻度であれば、出荷日数は12日/月といった具合です。

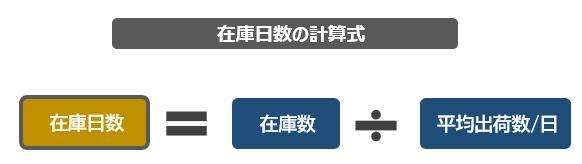

縦軸の「在庫日数」は、その在庫が何日分の出荷に対応できる在庫を表す数値です。在庫数量だけを見ても、その在庫数量が多いのか少ないのか、見る人によって評価が分かれます。しかし、その在庫数が何日分の出荷に対応できるのかを見れば、多いか少ないかの評価にブレがなくなります。在庫日数の計算式は以下の通りです。

まず横軸の「出荷日数」を確認しましょう。これは出荷頻度を表しますが、通常はアイテムによって大きくバラつきます。月数回しか出荷されないアイテムもあれば、毎日出荷されるアイテムもあるでしょう。このバラつきは少ない方が在庫管理は簡単になりますが、このバラつきを物流センター側でコントロールすることは基本不可能です。顧客の注文に応じた結果としてバラつきますので、物流センター側の都合を優先するわけにはいきません。右に行くほど出荷頻度が多いと理解しましょう。次に縦軸の「在庫日数」を確認します。これは今現在の物流センターの在庫で何日分の出荷に対応できるかという数字になります。物流センターの在庫日数は5日以内が理想です。多くても10日以内になるようにコントロールしましょう。このプロット図を利用することで、物流センターの在庫が出荷動向と連動して管理されているか否かが一目で分かるのです。市場の動向と連動していなければ、それは顧客満足が低い在庫管理ということが言えます。

3.多くの物流センターでは在庫が需要に同期されていない

以下の図を見て下さい。この図は在庫管理が理想通りにコントロールされている物流センターの図になります。

先に紹介した図と比べるといかがでしょうか?プロットが綺麗に整っているのが分かります。これは在庫の量が出荷動向に上手く連動して管理されている証拠です。出荷日数が少ないアイテムについては、在庫日数も少なく、出荷日数が多いアイテムについては、在庫日数も多いため、このように綺麗にプロットされるのです。

しかし、実際にこのように綺麗なプロット図が仕上がる物流センターはほとんどありません。多くの物流センターが先に示したようなバラつきのあるプロット図になります。つまり、出荷動向に同期させて在庫をマネジメント出来ている物流センターがとても少ないということになります。在庫管理の目的は「在庫削減」ではありません。市場の需要に在庫を同期させることが目的です。その目的を果たしている物流センターがあまりにも少ないのが実態なのです。在庫を市場の需要に同期させて、欠品や過剰在庫を防ぐことが顧客満足の向上につながります。在庫を市場の需要に同期させる方法については、以下の記事も参考にしてください。