経営者のためのサプライチェーンマネジメントの基本と原則 第六回|オープンソースの倉庫管理システム(WMS)【インターストック】

経営者のためのサプライチェーンマネジメントの基本と原則 第六回

画像素材: BoykoPictures/PIXTA

<目次>

1.新型コロナで求められる高度な意思決定”

新型コロナがサプライチェーンに与えた影響は、従来の災害とは異なるものでした。既存のBCPではもはや対応し切れず、

製品の納入、原料や部品の調達に様々な障害が発生しています。こうした危機に対して、企業はサプライチェーン戦略

の高度な意思決定が求められています。

何よりもまず、製品が確実に顧客に届くようにすることが求められます。その為には顧客により近い場所に在庫を置くと

いう意思決定が必要です。確実に顧客に製品を届けることを強く意識して出来る限りの在庫を抱えて対応するのです。

そして、各拠点の在庫データを可視化してサプライチェーンのあらゆるプレイヤーと緻密にコミュニケーションし、

実行力を発揮するのです。そうした実行力を発揮する上で、大切となるサプライチェーンのプロセス設計について考察

します。

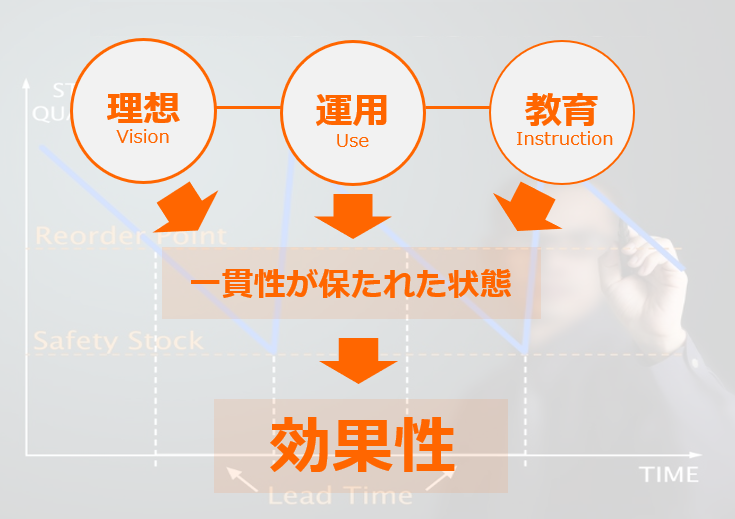

2.第二原則:一貫性のあるプロセスの設計

第一原則では、サプライチェーンの戦略を整えることの重要性について解説しました。次はその戦略を実行に移すための

プロセスの設計を行います。

優れたサプライチェーンを実現している企業では、サプライチェーン全体の活動を明確化したプロセスが設計されています。

計画、調達、生産、納入、返品などあらゆる活動を高いレベルで実行をするための組織の強化・改善の総括的な取り組みが

なされているのです。そして重要なのは、個々のプロセスが一貫性のあるワークフローの一部として統合され、整合してい

なければならないということです。

効果的で戦略的なサプライチェーンには、理想(ビジョン)と運用と教育それぞれのファクターにおいて、一貫性が

必要なのです。

一貫性が保たれた状態で発生する「効果性」とは、「効率性」とは似て非なるものです。効率性は部分的なものであり、

効果性は全体が最適化された状態による効果を意味します。

効果性を意識して準備された設計図はサプライチェーンを機能させるために必要となる情報システムを選択したり、その

情報システムを効果的に運用させる際にも役に立ちます。

第一原則で整えたサプライチェーン戦略がビジョンとなります。そのビジョンを実現するためには柔軟性と信頼性の高い

運用が必要になります。その運用を支えるのが教育です。サプライチェーン全体の一貫性のあるオペレーションの方法を

設計することが理想です。

たとえば、高い品質を競争基盤とするレクサスは、生産プロセスに秀でたサプライチェーンを設計しています。また、

顧客第一主義を競争基盤とするアマゾンでは、オーダー処理のプロセスに秀でたサプライチェーンを設計しています。

このように、サプライチェーンのプロセス設計は自社の競争基盤を支えるものであってはじめて、効果性が最大化出来る

ということです。これがいわゆる”一貫性が保たれた状態”、つまり”効果性が高い”状態です。

他社で上手くいっているプロセスをそのまま自社に適用しても、上手くいく可能性は低いです。自社の戦略と一貫性がない

からです。肝心なのは、そのプロセス設計が自社の競争基盤を支えるかどうかという点です。

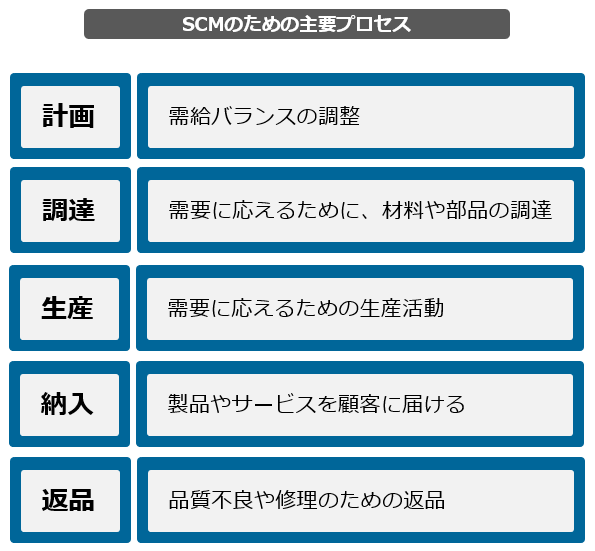

3.SCMのための主要プロセス

優れたプロセスの設計を行うには、自社のサプライチェーン活動の中で、どのプロセスを設計に含めるかを決める必要が

あります。また分類されたプロセスの中でどの活動をどのプロセスに含むのかといったことも整理が必要です。

サプライチェーン活動の分類方法には色々あるので、自社で決めることになりますが、ここでは参考までにSCMの標準参照

モデルである、「SCORモデル」で使われているものをご紹介します。

<計画プロセス>

需給のバランスを適切に保つために必要となる計画については、可能な限りプロセスを簡素化することが重要です。

高度で複雑な計画ではなく、現実的で実行可能な計画を立てることに集中しなければなりません。しかし、実はこ

れが一番難しいとも言えます。様々な各種リソース(拠点、人員、パートナー)を考慮すると同時に、各地の顧客

の需要というパラメーターに基づいて、最も利益率の高い優先順位でリソースを割り当てしなければなりません。

こうしたあらゆるパラメーターを考慮してサプライチェーン全体のリソースを最適化すべきでしょうか?答えはNO

です。すぐに行き詰まってしまうことでしょう。この時に役立つプロセスの設計手法として、TOC理論があります。

TOC理論についての詳細は今回は省略しますが、制約条件(ボトルネック)となる重要なリソースに注目して、

プロセスを簡素化し、供給不足時に優先する市場や顧客を決める基準を2つ以内に絞ることをお勧めします。

<調達プロセス>

2つ目の主要プロセスである調達プロセスでは、総所有コスト(TCO)に着目します。原料や部品などを最低価格で

購入しようとする企業は多いですが、これは短絡的なアプローチであり、しばしば逆効果となります。

安いために不良が頻発する場合もあれば、安く買っているために、不足事態時に自社の供給を優先して貰えない

場合も考えられます。少々高くでも、安定供給を約束してくれたり、質の高い部品で生産工程でのTCOの削減に

つながることも考えられます。

続いて、適切なサプライヤーを選定し、適切な合意を形成します。お互いのデータの可視化とタイムリーな

コミュニケーションを構築するための合意です。情報開示、責任範囲の明確化、サプライヤーの能力を最大化

するための取り組みを設計します。

<生産プロセス>

3つ目の主要プロセスは生産プロセスです。卓越した生産プロセスとは、決められた予算の中で高い品質と

生産スケジュールを守ることで優れた業績に貢献するものです。生産プロセスに求められるのは柔軟性です。

顧客との条件を守りつつ、生産スケジュールを直前になって変更することも可能とします。

そのためには、サプライヤーと生産活動を同期させなくてはなりません。サプライヤーが常に最新の情報を

共有できるように生産スケジュール、原料や部品の使用状況、在庫水準を適時開示することが大切です。

また高い品質の維持は基本であり、万が一不良が発生した際に速やかに原因を特定できるように、全ての製品を

ロットや部品レベルでトレースできるようにする必要があります。

<納入プロセス>

卓越した納入プロセスは、期日通りに顧客の要求通りの品質と価格で製品やサービスを届けることです。そのため

には、全ての関係部門が受注情報を同じタイミングで入手できるようにしましょう。部門間のコミュニケーション

のズレの大半はタイミングのズレから生じているからです。これが納入活動をより円滑に迅速に進められるように

する第一条件となります。

続いて、注文に対する出荷状況を完全に可視化します。関係部門のみならず、顧客もそれを強く望んでいます。

<返品プロセス>

不良品や誤出荷など返品の理由によって、プロセスが変わります。重要なのは、返品時点での製品データの把握です。

返品で現場を混乱させる要因は、少量であること、不規則、不定期であることです。こうした製品を可能な限り効率的

かつ経済的に収集、仕分け、分配する方法を検討しなければなりません。

また製品に対する不満を原因とする返品については、返品条件を予め明確に決めておく必要があります。顧客は速やか

な返品処理を望んでいるため、返品対応については、予めこうした条件を定めておくことで処理スピードが向上します。

4.優れたサプライチェーン設計4つの条件

優れた実績をあげるサプライチェーンの設計は以下の4つの条件を満たしています。

1.全体を網羅しておりカバーしている

2.個々のプロセスや手法が戦略と一貫性がある

3.主要プロセスが文書化され、情報システムに裏打ちされ信頼性が高い

4.戦略の変更に対して、適応性が高い

経営者は今回紹介した主要プロセスについて、これら4つの条件を意識して、サプライチェーンプロセスの標準化と組織

調和のためのルール作りを行う必要があります。次回は第三の原則「サプライチェーン組織の構築」について考察します。

お楽しみに。

<参考文献>

・ショシャナ・コーエン著「戦略的サプライチェーンマネジメント」英治出版

・マーチン・クリストファー著「ロジスティクス・マネジメント戦略」ピアソン・エデュケーション