「在庫型」倉庫のレイアウト設計方法を徹底解説!失敗しない5つの手順!|オープンソースの倉庫管理システム(WMS)【インターストック】

「在庫型」倉庫のレイアウト設計方法を徹底解説!失敗しない5つの手順!

画像素材:Macrovector/PIXTA

| <目次>

|

はじめに

小規模・中規模の倉庫でも倉庫管理システム(WMS)を導入して作業効率を向上させる企業が増えている中で、

倉庫レイアウトの設計を一から見直したいという相談も増えています。

せっかくシステムを導入するのであれば、同時にピッキング環境も整えて、更に作業を効率化させたい、少ない

人数で残業ゼロで運用を回していきたいといった方々に向けて、今回は倉庫レイアウト設計の基本を解説します。

作業効率を向上させるスペースの使い方、ラックの配置方法など5つの手順に沿って解説していきます。

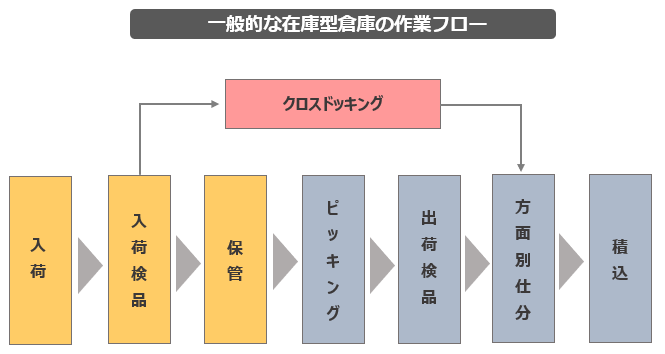

在庫型の物流倉庫では、保管する製品や商品の特性の違いはあれ、作業の流れが大きく変わることはありません。

とは言っても、倉庫レイアウトを設計する際には、まず最初に自社倉庫の作業フローを整理することをお勧めし

ます。その後、保管する物量の容積を把握し、保管スペースと作業スペースの算出を行い、レイアウトに落とし込み

ます。次に作業動線が重複する箇所をチェックし、修正することで完成させます。では、実際にその流れに沿って、

レイアウト作成まで行ってみましょう。

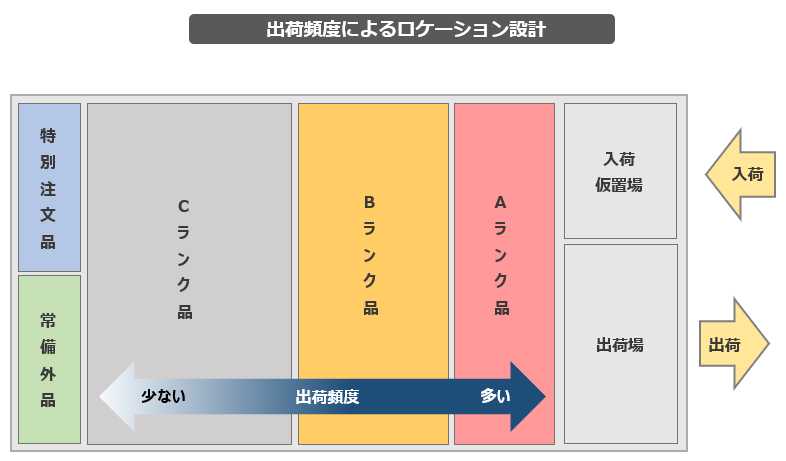

作業フローの整理が終わると次に実際に保管する物量の算出を行います。ここで重要になってくるのが、出荷頻度

です。頻繁に出荷されるアイテムと、めったに出荷されないアイテムに整理して保管場所(ロケーション)を決める必要

があります。出荷頻度別にABCランク分けを行い、出荷場近くにAランク商品を置くことで出荷作業が大幅に効率化されます。

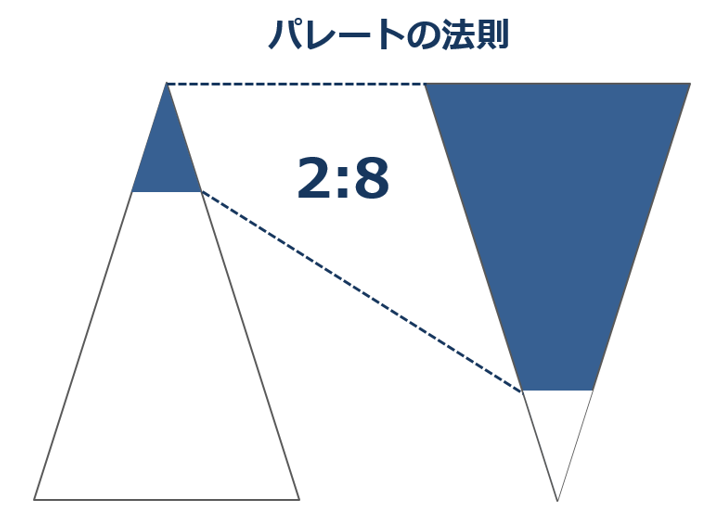

出荷頻度分析を行うと、およそ2割の出荷頻度上位アイテムで出荷量全体の8割をカバーしていることがわかります。

これをパレートの法則と言いますが、多くの現場ではこの絶対原則の通りになります。つまり、この2割のアイテム

を重点的に管理し、倉庫内に最適配置することで、ピッキング作業のスピードが飛躍的に向上することになります。

意外とこの方法を過小評価している企業が多いのには驚かされます。「頻度に応じてロケーション替えが面倒」とい

うことを理由に実行されていないケースが非常に多いのです。

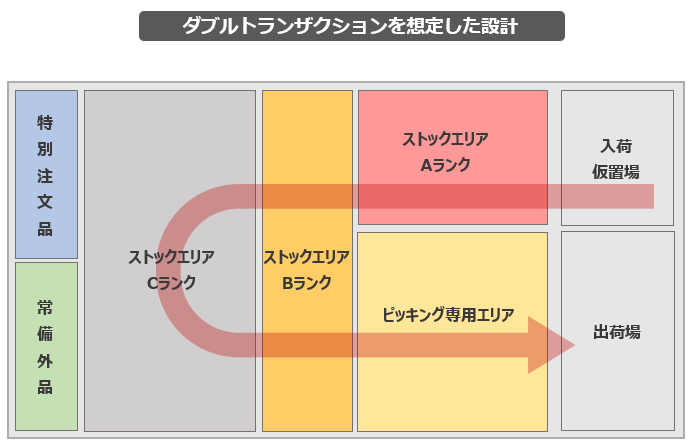

手順2.ダブルトランザクションの検討

ロケーションを出荷頻度で最適配置する方法については、ご理解いただけたでしょうか。これでバッチリといきたい

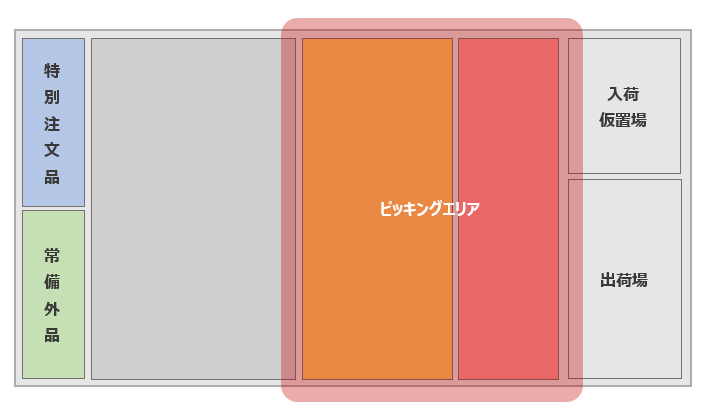

ところですが、これだけだと実はある問題にぶち当たります。この状態でピッキング作業を行うと、主に出荷頻度A

とBランクのロケーションに対して作業を行うことになるので、以下の図の赤い塗り潰しの範囲でピッキング作業を

行うことになります。

しかし、Aランク商品の中で在庫量が多いアイテムがいくつもあった場合、どうなるでしょうか?それだけ保管

スペースを必要とするため、その分ピッキングする作業スペースも広くなることになります。

つまり、この状態ではAランク、Bランク品の在庫量に比例してピッキングエリアが広くなってしまうリスクが

発生するのです。「だったら在庫量を減らせばよいのでは?」という意見もありますが、Aランク品やBランク品

はよく動いている商品のため、在庫を減らせばそれだけ欠品のリスクが高くなってしまいます。

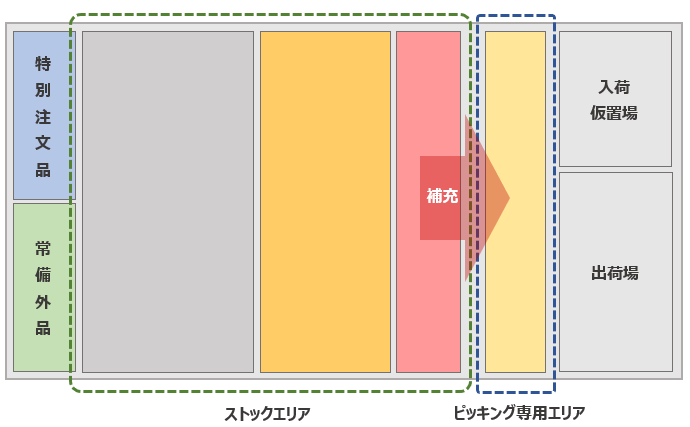

この問題を解決する方法として、ダブルトランザクションというロケーションの設計方法が生まれました。

ピッキング専用の保管エリアを新たに設け、在庫してあるアイテムの一部(例えば1週間分)の在庫をそこに

保管し、ピッキング作業はそのエリアで行うという方法です。

倉庫内を、ストックエリアとピッキングエリアに分けることで、ピッキングを行う範囲を最小限にし、ピッキング

作業効率を向上させる運用方法です。入荷したアイテムは、まずストックエリアに棚入れされ、ピッキングで必要な

最小限の在庫(例えば在庫日数が1週間分)をストックエリアからピッキングエリアに補充します。原則としてピッキ

ング作業はピッキングエリアで完結させます。

※注:出荷頻度の低いCランク商品についてはピッキングエリアには在庫しないという運用の場合は、ピッキングエリア

だけでピッキングが完結しない場合もあります。

ストックエリアでは保管効率の向上を目指すため、通常はフリーロケーションで在庫を保管します。一方、ピッキング

エリアではそのエリアを最小化することができるため、固定ロケーションで在庫を保管します。

さらにストックエリアでは、保管効率を高めるために通路幅を狭め、ピッキングエリアでは作業効率を高めるために、

通路幅を十分に確保しつつ、ピッキング作業者の作業動線を短縮させることを重視します。

ただしこの方法には一つ大きなデメリットもあります。それはストックエリアからピッキングエリアへの補充が必要となる

ことです。補充計算ロジックを作成し、WMSによってこの補充作業に極力手間を掛けないような仕組みが必須となります。

例えば、補充単位をパレット、パレット以下のケース積み付け段数、ケースといったような単位に切り上げて計算するが

一般的な方法です。

手順3.保管機器の選定

作業フローを整理し、保管方法と運用方法が決定すると、今度は保管機器の選定を行います。保管機器の選定を行う際は、

まず保管するアイテムの総在庫量を容積で算出する必要があります。例えばパレットラックで保管する場合は、パレット

枚数の算出を行い、天井高までの有効高から、最大何段まで積めるかを検証します。

中計量棚で保管する場合は、棚の「幅×奥行×高さ」だけでなく、段数と段当たりの間口数を割り出します。間口の設定は、

入荷分も考えて約1.2倍の余裕率を加味して計算する方法が一般的です。

倉庫のレイアウトを変更する際についついやってしまいがちなのが、既にある保管機器をそのまま利用してしまうこと。

既にある保管機器は何年も前の物量と運用方法で導入された機器ですので、現在の物量と運用方法で再度計算をし直し

て入れ替えをしなければなりません。「まだ使えるのにもったいない」という意見もありますが、日々積み重なる無駄な

作業の方が余程もったいないですね。

手順4.必要最小限なスペースの確保

物流倉庫のレイアウトを設計する際に、意外と見落としがちなのが、必要最小限なスペースの確保です。入荷の仮置き場や

梱包エリア、検品エリア、仕分エリア、出荷仮置きエリア、空パレット置き場、資材置き場、またパソコンやプリンターは

現場に何台必要かなど、実際に運営するに当っての項目を洗い出すことで、必要最小限のスペースを無駄なく確保する準備

が必要です。またラックや棚だけではなく、平置き場のスペースも空けておくと在庫量の変動に対応しやすくなります。

手順5.倉庫レイアウトの設計

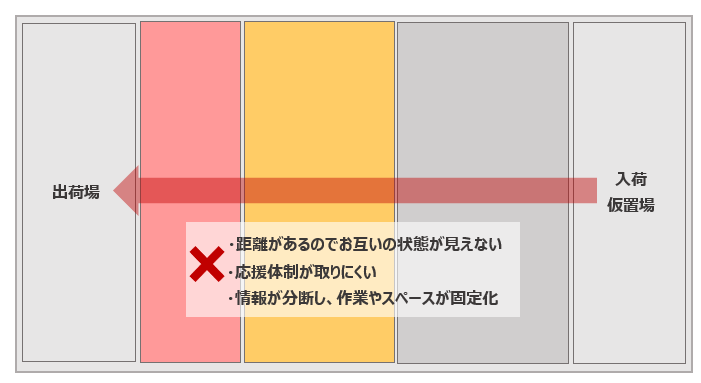

さあ、ラストはいよいよ倉庫レイアウトの作成です。一般的な物流倉庫のレイアウトは、入庫から出庫までのアイテムの流れ

がU字の動線を描くように設計します(下図参照)

何故一直線ではなくて、あえてU字に設計するのでしょうか。

入庫バースと出庫バースを物流倉庫の対面に配置して、動線が一直線になるように設計してある倉庫をたまに見かけますが、

対面にしてしまうと倉庫が広い場合にスペースが固定化しやすく、作業応援の体制や作業者間の情報が分断されたりしてし

まいます(下図参照)

入庫作業者、出庫作業者それぞれがお互いの作業を確認し合いながら、応援が必要であればすぐに手伝えるよう

な体制にする意味でも同一面にすることをお勧めします。

レイアウトが決まると、最後にパレットラックや棚を配置していきます。この時、倉庫に対して縦方向にするのか、

横方向にするのか、悩むところですね。斜めに置くということはまずやらないので、縦か横の2通りしかないのですが、

どちらにするかで作業効率が大きく違ってきます。まずは図面にレイアウトを起こしてみて、入庫と出庫の作業動線で

錯綜していないかをチェックし、後は出来るだけ保管量が多くなる方法で配置を決めましょう。

以上、倉庫レイアウトの作成手順を簡単に解説しました。物流作業の効率化が求められる中で、倉庫レイアウトが作業

効率に与える影響は小さくありません。いま一度、自社の倉庫レイアウトを見直してみてはいかがでしょうか。