多品種・小ロットを扱う中堅企業のトップが物流品質に目を向けるとき|オープンソースの倉庫管理システム(WMS)【インターストック】

多品種・小ロットを扱う中堅企業のトップが物流品質に目を向けるとき

画像素材:IYO / PIXTA

<目次>

1.物流品質とは?

2.見過ごされる「誤入荷」「誤出荷」「在庫差異」

3.出荷作業の品質向上について

4.在庫精度の品質向上について

5.物流品質を向上させるには専用システムが必須

6.まとめ

●1.物流品質とは?

物流品質は当然ながら高い方がよく、ミスゼロが全ての物流現場の理想です。

しかしながら、ミスゼロというのは全ての物流現場にとって現実的ではありません。

また、いくら高い目標を設定しても、その実現に向けた具体策の落し込みができなければ、目標は絵にかいた餅になってしまいます。

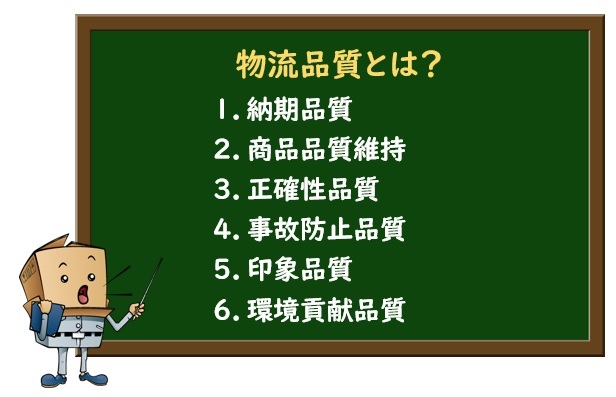

物流の品質は、一般的に以下の6つに分類されます。

順に説明すると、

1.「納期品質」は約束された納期をどれだけ正確に遵守できるか。

2.「商品品質維持」は商品の品質を損なわずに保管や配送をする水準。

3.「正確性品質」は作業ミスや配送ミスのない水準。

4.「事故防止品質」保管中や輸送中の事故や労働災害がない水準。

5.「印象品質」物流サービスを提供するドライバーや作業者の態度や印象の水準。

6.「環境貢献品質」は排気ガスやエネルギー対策、地球環境への貢献水準。

物流品質改善とは、上記の質的水準を向上させることです。

改善を行う際には「目的」と「目標」を明確にして、「改善計画」を立てて実行します。

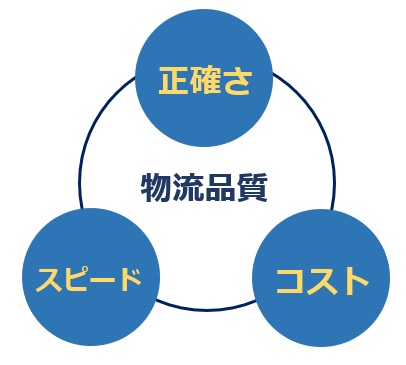

さらに、これらの分類毎に正確さ・コスト・スピードをバランス良く高めることが求められます。

一般的に、物流品質と物流コストはトレードオフの関係にあります。

つまり、品質を上げようと思えばコストが上がり、コストを下げようと思えば品質が犠牲になるということです。

例えば誤出荷を防ごうと思えば、シングルチェックからダブルチェックに変更することで出荷品質は向上しますが、その分人件費がかかります。

こうした物流品質を改善する際のトレードオフの解決方法は、自社のビジョン・戦略と照らし合わせて、どこで折り合いをつけるかを決めることです。

自社満足度・顧客満足度・コスト・品質とどこに重点を置くかはその企業のビジョンや戦略によって異なるからです。

●2.見過ごされる「誤入荷」「誤出荷」「在庫差異」

物流倉庫が本社から離れていることが多いせいもあるのか、社長や経営層が倉庫現場における品質低下や在庫精度悪化を把握していないケースは少なくありません。

筆者の経験上、物流品質に関しては、驚くほど多くの課題が経営層には見えておらず、未着手のまま放置されています。

顧客からの指摘に、社長や経営層が重要な品質クレームを知らずに冷や汗をかいたといった経験はないでしょうか。

悪い情報ほどトップには伝わらないといった組織になっていないでしょうか。

悪い情報を聞いた途端に顔を真っ赤にして、現場を叱責するようでは、どんどん悪い情報がトップまで上がらなくなってしまいます。

入荷計上や棚入れのミス、顧客への数量違いの出荷、システム在庫と実在庫の差異など、未だに多くの現場でこうしたミスが繰り返されているのです。

社長による継続的なコストダウンの指示が、現場での継続的な品質低下を招いてしまっているケースも少なくありません。

しかし、それだけ改善余地も大きく、差別化のチャンスでもある領域です。

今回は多くの現場で課題となっている「誤出荷」と「在庫差異」について、筆者の現場経験を踏まえつつ考察してみたいと思います。

●3.出荷作業の品質向上について

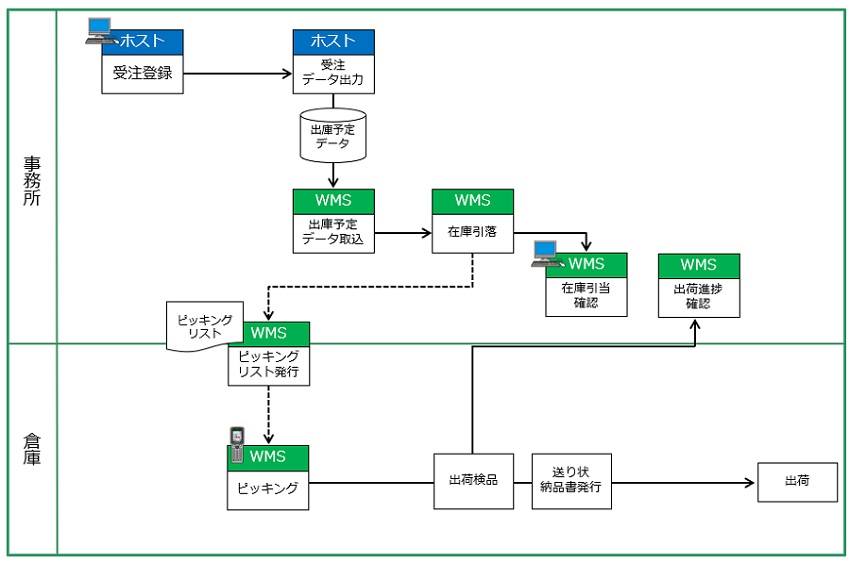

倉庫現場では、出荷指示書(ピッキングリスト)をもとに作業者が倉庫内の商品を探して棚から取出します。

ピッキングされた商品は検品エリアに集められて、そこで最終検品と梱包作業を行います。

最後に納品書、送り状を発行してトラックに積み込みされて完了となります。

倉庫内での出荷作業時に発生する3大ミスは以下の通りです。

1.数量違い

2.商品違い

3.送り状貼り間違い

庫内作業で最もミスが発生しやすく属人的な作業が多いのが出荷作業であり、倉庫現場で起きるこうしたミスの根本的な原因は、ほぼ全てがヒューマンエラー(人的ミス)です。

中でも圧倒的に多いミスが、「数量違い」です。

ピッキングリストに書かれている数量を棚から商品を取り出す際に数え間違えて出荷してしまうのです。

こうした出荷時のミスを「誤出荷」といいますが、「誤入荷」と違って即クレームにつながるため、すぐに対策が必要です。

最近ではこれまでのBtoBとは別に、ECに参入してBtoCの出荷が始まった途端に誤出荷のクレームが急増するというケースも増えています。

誤出荷は一度出すと、多くの見えないコストが発生してしまいます。

システムや伝票の修正作業・クレーム対応・再発送にかかるコストなど、人件費やブランド力低下などまさに「百害あって一利なし」です。

誤出荷を防ぐシステムとして、デジタルピッキングシステムもよく活用されています。

しかし、多品種小ロットを扱う倉庫現場では、デジタルピッキングシステムは上手く機能しません。

多品種小ロットを扱う中堅企業の物流倉庫では、ハンディターミナルを利用したピッキングの方が効果的に機能します。

●4.在庫精度の品質向上について

「他所の企業の在庫はちゃんと合っているのか?」という質問をよく頂きます。

筆者の経験上、システム在庫と実在庫がピッタリ合っているという企業は1件もありません。

いくら高額な在庫管理システムが導入されていても、やはりシステム在庫と実在庫はピッタリにはなりません。

しかし、「在庫は合わなくて当たり前」とあきらめる必要はないのです。

在庫差異も物流品質の一つですから、自社の目標の差異率を設定して、システムや運用を改善することで、日々の活動の中で地道に精度を向上していけばよいのです。

在庫管理システムを導入すれば、在庫差異が0%になるなんていう夢のような世界は現実には存在しません。

限りなく差異ゼロに近づけている企業はいくつか知ってはいますが、多くはありません。

顧客の在庫を預かっている倉庫業や3PL業様でも同様で、差異ゼロという現場は皆無に近いでしょう。

また在庫管理システムの費用と在庫精度も全く関係性がありません。

豊富な分析機能が付いた億単位の在庫管理システムを導入したからといって、在庫精度が向上するわけではありません。

作業効率等を無視してしまえば、数十万円の在庫管理システムでも在庫精度を十分に向上させることは出来ます。

在庫精度を向上させる方法はいくつかありますが、筆者の経験上、最も効果的なのは棚卸の頻度を増やすことです。

理想的なのは、棚卸の頻度を毎日にすることです。

かといって、全ての商品について毎日棚卸は不可能です。

前日出荷した商品だけを当日の業務終了前、もしくは翌朝にチェックする運用にします。

これをするだけで、在庫の差異があったとしても、昨日の作業をチェックすれば良いだけなので、すぐに原因が判明し、適切な対策が打てます。

在庫精度は飛躍的に向上します。

この方法を実行するには、動きのあった商品だけを棚卸出来る循環棚卸機能が在庫管理システムに必要になります。

●5.物流品質を向上させるには専用システムが必須

筆者は未だかつて、ERPの在庫管理機能が倉庫現場の在庫精度向上に役立っているのを見たことがありません。

またERPに高額なカスタマイズ費用を投資して、倉庫現場で利用できるようにしているケースもありますが、理想的に機能しているケースは皆無です。(注:あくまで筆者の経験です)

多くの倉庫現場スタッフはERPで準備されたオペレーション機能に振り回されて、その使い難さに日々イライラしながら作業しているのです。

こうした現場の心配を他所に、海外製のERPのリプレイス導入が進められ、現場は「あ~、またか」と思っているのです。

結局現場では、Excelが大活躍することになり、それぞれの役割・担当者毎に独自の仕組みが仕上がり、各個人のデスクトップ上に様々なExcelファイルが作成されることになります。

決してERPのシステム自体を否定しているのではなく、物流の現場に合わせたシステムの導入が必要であるということを知って頂きたいのです。

財務管理や生産管理を得意とするパッケージシステムに物流機能を追加カスタマイズするよりも、専用のWMSや在庫管理システムをサブシステムとして連携させる方がコスト的にも運用的にも成功率が高いのは間違いありません。

ERPの物流機能が使い難ければ、カスタマイズして使いやすくすればいいのではないか、という声が聞こえてきそうですが、ERPはWMSや在庫管理システムといった機能特化型と違って、総合基幹業務型として設計・開発されたシステムです。

よって、ちょっとしたカスタマイズでも、多額の費用と時間がかかってしまうというのが現実問題としてあるのです。

結局は現場の使い勝手の悪さには目をつぶるしかなく、かゆいところに手が届く現場目線のシステムが組みあがってくることはまず期待できません。

現場の多少の使い勝手に目をつぶるのはまだ良いとしても、物流は顧客サービスに直結する領域です。

システムの都合で、顧客サービスが低下してしまうようなことがあっては本末転倒です。

もちろん、物流品質の改善はITの導入だけで解決するものではありません。

現場をよく見て問題点を洗い出し、地道で泥臭い作業の積み重ねが結果を生むのは言うまでもありません。

●6.まとめ

庫内作業などの基本動作を、毎日徹底させる品質改善活動を各物流拠点で展開させなくてはなりません。

またその成果は社内に公表して、従業員に現状を把握させ、改善への意識を高めていく必要があるのです。

まずは社長や経営層が、本社から多少、倉庫が遠くても、足を運んで現状を見ることから始めてみてください。

トップ自ら品質改善に本腰を入れるときです。