3点在庫最適化法とは?3つの数字を管理するだけで劇的に在庫が改善!!|オープンソースの倉庫管理システム(WMS)【インターストック】

3点在庫最適化法とは?3つの数字を管理するだけで劇的に在庫が改善!!

画像素材:Graphs / PIXTA

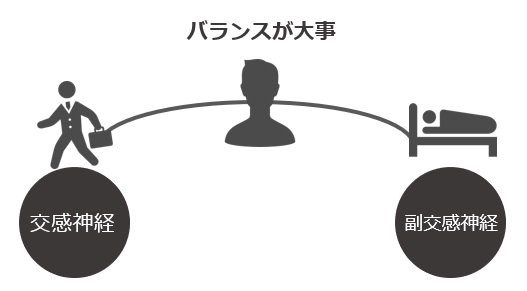

●在庫管理は企業の自律神経

企業を人間の身体に例えると在庫管理は自律神経と似ています。

自律神経は、人間の身体の活動を調整するために、24時間働き続けている重要な神経です。

自律神経には、昼間に活発に働く交感神経と、夜に活発になる副交感神経があります。

この2つのバランスを損なうと自律神経が乱れて体に様々な不調が現れます。

日々の出荷に必要な在庫が交換神経で、リードタイムギャップの調整に必要なバッファ在庫が副交感神経と言ったところでしょうか。

在庫管理もこの2つのバランスがとても重要です。

しかし、消費のペースは不規則であり一定ではありません。

在庫を持続的に適正化するには、自律神経による反射のように、消費のペースを敏感に捉えて生産や調達のスピードを調整することが重要になります。

この反射神経を鍛えることが企業の生命線になるのです。

これを実現するには、在庫管理するアイテム毎に3つの数字を管理する3点在庫最適化法がおススメです。

今回はこの手法について具体的に解説します。

●在庫は日数に置き換えて管理する

在庫管理の基本的なロジックは実に単純です。モノが入庫されると在庫が増え、モノが出庫されると在庫が減るだけです。

小学生低学年で習った足し算と引き算が出来れば、在庫管理のロジックは理解可能です。

なぜそれだけ単純で簡単な在庫管理が多くの企業を悩ませるのでしょうか。

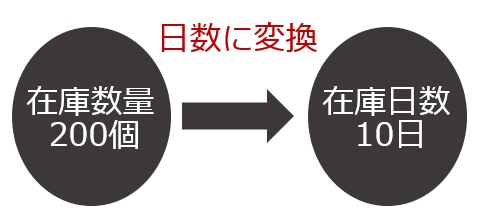

それは、在庫数量が絶対的な意味を持たないからです。

在庫数量が企業内で共通言語にならないことが在庫管理を複雑なものにしているのです。

例えば会計であれば利益が絶対的な意味を持っています。企業の売上に対して利益額を共通言語として現場と経営層で会話が成立します。

ボールペンが300個あったとします。このボールペンがたった今売れて100個出荷されて200個になりました。

さて、皆さんはこの100個が過剰なのか、不足なのか、適正なのか判断が出来ますか?

発注が必要なのか、発注が必要であれば何個発注すれば良いのか、判断出来るでしょうか。

会計の世界では数字はよく「言葉」であると言われます。数字が企業の状態を語ってくれるのです。

しかし在庫管理では、在庫数量が標準語ではなく、その数字自体に意味がありません。

ボールペンが200個という数字だけを見て、経営層と現場で同じ認識を持つことは不可能です。

在庫管理をシンプルにするためには、まずこの在庫数量を共通言語に変換して管理する必要があるのです。

では、どのようにして在庫数量に意味を持たせ、共通言語に変換すればよいのでしょうか?

それは、在庫を日数に変換するということです。在庫数量を在庫日数に置き換えて管理します。

在庫日数とは、その在庫数量が何日分の出荷に対応出来るかということです。

先ほどのボールペンが1日平均20個出荷されるのであれば、200個在庫があれば、10日分の出荷に対応可能ということになり

ます。

つまりこのボールペンの在庫日数は10日と表すことが出来ます。

これによって、ボールペン200個という数字は10日分の出荷に対応可能という意味を持ち、共通言語として利用することが出来るようになりました。

経営会議の席で、「ボールペンは10日分の在庫があります。3ヶ月以内に3日分に削減します。」といった会話が出来るようになれば、大きな進歩です。

●3点在庫最適化法

さて、在庫を日数で管理するという基本を理解いただいたら、いよいよ3点在庫最適化法について解説します。

3点在庫最適化法というのは、在庫を日数で管理するという基本をベースに3つの数字を管理することで、在庫を常に最適に保つ手法です。

その3つの数字とは、「安全在庫」「発注点」「発注量」です。

在庫管理の本質は、在庫をコントロールするのではなく、発注をコントロールすることです。

3点在庫最適化法は、在庫日数から安全在庫と発注点を導き出し、その間で在庫をコントロールし、発注点を切ったタイミングで適切な発注量で手配を行う管理を実現します。

この辺りの計算式については、将来に向けた効果的なロジスティクス・マネジメントを推進しよう ~在庫管理マネジメント編~(4)で詳しく解説していますので、ご参考下さい。

では、弊社が開発したINTER-STOCKという在庫管理システムを利用して簡単に運用方法をご紹介します。

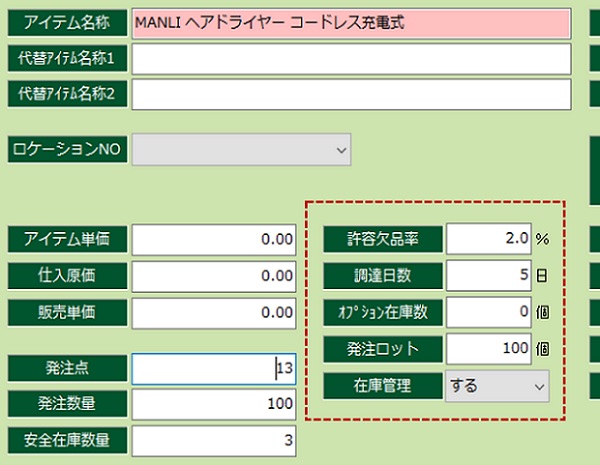

まず最初に商品の基本パラメーターを設定します。

最低限必要な設定項目は「許容欠品率」「調達日数」「発注ロット」の3つです。

許容欠品率は、どれだけ欠品を許すかという値です。欠品率を低く設定すればするほど在庫を多く持つことになります。

調達日数は商品を発注してから入荷されるまでの平均リードタイムを入力します。

発注ロットは商品を発注する際の最低ロットを入力します。ピース単位で発注が可能な商品であれば、1を入力します。

自社生産品の場合は、生産ロットを入力することになります。

以上の値を設定すれば、準備完了です。適正在庫管理画面を開くと、以下のように設定した値が表示されます。

画面では集計期間が9月1日~9月30日で指定されています。

この範囲の出荷実績データをもとに1日当たりの出荷平均数を計算し、在庫日数を割り出します。

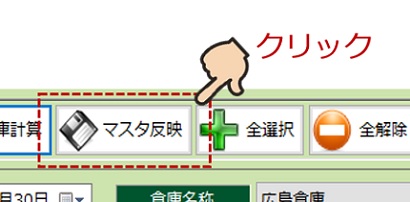

ここは自由に範囲指定が可能です。続いて「適正在庫計算」ボタンをクリックします。

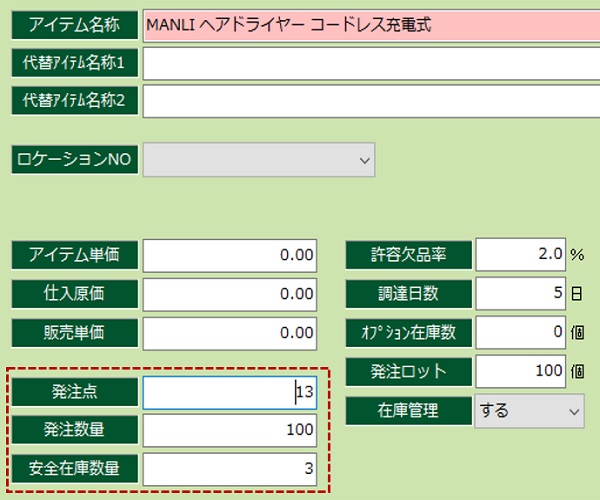

すると・・・なんということでしょう!安全在庫、発注点、発注量の3つの値が自動的に計算されて表示されました。

「出荷数/日」というのは、1日の平均出荷数が計算されたものです。

サイクル在庫というのは、在庫がゼロになってから調達するまでの間に必要な在庫数が計算されたものです。

最後にマスタ反映ボタンをクリックすると・・・

これまたなんということでしょう!自動的に商品のマスタに先ほど自動計算された3つのパラメータが設定されています。

この商品の在庫を適正に管理するには、発注点13個を切った時点で100個を発注します。

安全在庫数量は最低在庫になりますので、ここを切ると欠品のリクスが高まります。

発注点と安全在庫の間で発注コントロールすることで、過不足の無い適正な在庫管理が実現出来ます。

●まとめ

発注が適切にコントロールされていなければ、欠品による納期遅延・過剰在庫・不良在庫によるキャッシュフローの悪化など様々な障害が生まれます。

部品や製品の在庫を発注点と安全在庫の間で適切に管理することが出来れば、多くの在庫問題は解決可能です。

そのためには在庫を日数に変換し、今回ご紹介した3つの重要なパラメータを設定して発注をコントロールする必要があります。

しかし、何千、何万という膨大な部品や製品を全て人の手で管理、メンテナンスするのは到底不可能です。

今回ご紹介したような在庫管理システムを活用して、属人性の高い煩雑な作業を自動化することを強くお勧めします。