経営を支える-経営者が学ぶITを活用した物流へのアプローチ -第十四回-|オープンソースの倉庫管理システム(WMS)【インターストック】

経営を支える-経営者が学ぶITを活用した物流へのアプローチ -第十四回-

画像素材:sasaki106 / PIXTA

*** いまWMS導入の失敗が増えている ***

WMSの導入には失敗が多いと言われています。

実際に筆者の元にもWMSのパッケージを導入したが、まったく機能要件が合わずに使えなかったので、カスタマイズに強いパッケージを導入したいというご相談が入ってきます。

※WMS・・・Warehouse Management Systemの略称。倉庫管理システムのこと。

本稿で言う、”WMS導入の失敗”というのは、結局最後まで使えなかったという案件について述べています。

当初予定より大幅に遅れてカットオーバーした、当初予算を超えたが最終的には無事稼働しているといった案件については、失敗案件としては扱いませんので予めご了承下さい。

失敗ケースについては大きく2通りに分かれます。

1.カスタマイズ不可の安価なパッケージを導入したが使えなかったケース

2.高額なフルカスタマイズで導入したが使えなかったケース

いずれも、結局使えなかった、プロジェクトが頓挫してしまったというケースです。それぞれ詳しく見ていきましょう。

一つ目のケースについては、最近流行りのASP型やクラウド型の月額利用のWMSの導入に見られる失敗ケースです。

こうしたパッケージは低額で利用でき、カスタマイズ無しで契約後すぐに稼働出来る点が大きな魅力です。

しかし、カスタマイズ性が低いため、導入前にしっかりと自社の運用とパッケージ機能が合うかどうかのFit&Gapが重要になります。

WMSパッケージベンダーの営業マンは自社システムの良い点ばかりを訴求するケースが多いので、ベンダーペースで導入を進めてしまうと、どうしてもFit&Gapが疎かになってしまいます。

導入する企業側でしっかりと自社の運用とパッケージの機能が合うかどうかを検討することをお勧めします。

最近では、無償デモ版を期限付きで試用することが出来るパッケージも増えていますが、1分1秒を争いながら作業する物流の現場で実際の運用に合わせて試用するにはハードルが高いのも事実です。

マスタ整備、現場担当者のオペレーション教育、不具合発生時の対応等、試用するだけでも結構な馬力が要りますので、本番を想定したシミュレーションを行うのは厳しいのが実情です。

結局、情報システム部門と現場責任者がちょっとだけ触ってみて「うん、これなら行けそうだね」と安心して進めてしまうケース

が多いのです。

この失敗ケースでは、失敗の要因のほとんどが機能要件が合わないというものです。

筆者が実際にこれまで相談を受けた内容を以下に少しご紹介します。

・実際の出荷指示データを大量に取り込むと取り込み処理に1時間以上かかってしまう。

・在庫の引当条件が運用と合わずに使えなかった。

・ハンディの台数50台で利用すると遅くて使えなかった。

・大量のオーダーデータを取り込むと在庫引当でフリーズしてしまい、使えなかった。

・基幹システムとのデータ連携で同一伝票番号の扱いが運用に合わず結局使えなかった。

こうした不都合をベンダーに相談すると、「システム要件を超えている」「大幅なカスタマイズが必要」「パッケージの仕様」と一蹴され、結局利用をあきらめざるを得ないということになります。

こうした失敗を未然に防ぐために安価でカスタマイズ不可のWMSパッケージを導入する際は以下の点を事前にチェックしましょう。

1.出荷データ、入荷データ、アイテムマスタデータ、棚卸データ、在庫データのデータ件数、容量を事前にベンダーに伝える

2.他システムとの連携データの本数とデータフォーマットの確認

3.試用期間中に実際の運用データでボリュームテストを実施

4.在庫の引当条件を現場とベンダーに確認

5.ハンディ端末の最大利用台数を伝え、実績を確認

二つ目の高額なフルカスタマイズ導入については、せっかく大金をかけてWMSを導入したにもかかわらず、機能が不十分であったり、膨大な追加費用が必要になったりしてプロジェクトが途中で頓挫してしまうケースです。

このケースでは、予め高額な予算と長期的な期間を確保して、フルスクラッチによる開発、もしくは大幅なカスタマイズを予め想定してスタートします。

しかし、業務設計の不備や、他システムとの連携の調整不足、プロジェクトマネジメントの失敗により当初予算を大幅にオーバーしたり、いつまでたっても終わりの見えない蟻地獄に陥ってしまい、導入をあきらめてしまうことになります。

この失敗ケースの原因は一つとは限らず、複合的になっている場合が多いです。

パッケージベンダーのせいにして別のベンダーに相談しても、この複合的な原因を突き止めない限り同じ失敗を繰り返すことになってしまいます。

*** 強まるWMSの重要性と拡がる範囲 ***

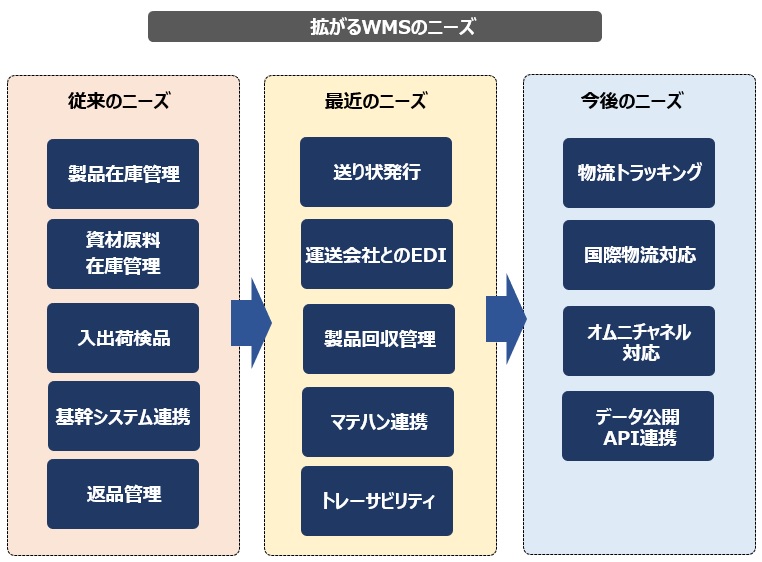

物流高度化、物流ニーズの多様化、SCMの進展とともに、WMSの重要性は急速に高まっています。

リアルタイムに近い最新情報の在庫情報をより多くの関係者が共有する必要性が高まり、調達部材の発注残、在庫量、製品の在庫量、さらには製品回収の管理までWMSが求められ、機能範囲も急速に拡大しているのです。

単にWMS導入案件の増加だけではなく、こうした機能範囲の拡張や機能の複雑化がWMSの導入を一昔前よりも高度なものにしています。

*** WMS選定時の注意点 ***

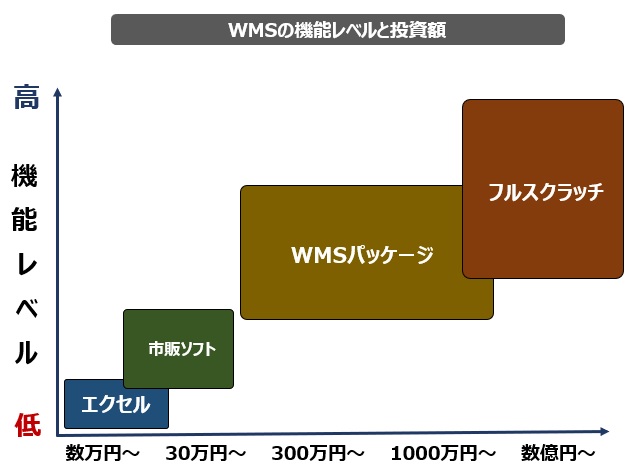

小規模の企業や、小さな事業部であればエクセルを活用して在庫を管理している会社もあります。

しかし、アイテム数や入出荷頻度が増えてくるとエクセルでは限界がきます。

次に検討するのが、数十万円の簡易的な在庫管理パッケージです。

中規模以上の倉庫になると無線ハンディターミナルへの対応や、複数倉庫管理機能、基幹システムとのシームレスな連携が必要になってくるので、数百万円から1千万円程度のWMSの導入になります。

大手の企業や大規模の倉庫になると、事業の差別化を図り、競争の優位性を確保するためにフルスクラッチで独自のWMSを開発して運用するケースもあります。この場合の開発費は数億円~数十億円です。

以下の図は、WMSの機能レベルと投資金額の関係を示したものです。

よく米国型のパッケージ導入の例をならって、「自社の運用をパッケージに合わせることで標準化を図らなければならない」ということを主張するWMSベンダーもいますが、決してそんなことはありません。

標準化は確かに重要です。しかし、あくまで選択肢の一つであって、WMS導入の成功原則ではありません。

自社の事業戦略として、物流を顧客のニーズにきめ細かく合わせるというのであれば、費用をかけてでもフルスクラッチに近い形でWMSを導入する方が良いからです。

まずWMSを導入する目的、事業戦略の視点から自社が本当に必要とする機能や価格を選定する必要があるのです。

また、WMS選定時に一番やってはならないのは予算ありきで選定する方法です。

「経営トップから1000万円以内で導入するように言われた。」というような予算ありきで進めてしまうと、目的や事業戦略に合ったWMSを担当者が選定することが困難になります。

目的や事業戦略の視点で情報を集め、自社の要求に合ったWMSの予算感を把握してから予算を組み立てていく必要があります。

ですから、経営者はWMS導入を担当者に指示する際は、その点を十分注意するようにしましょう。

参考文献

原田啓二著『物流経営戦略の新常識』

石川和幸著『エンジニアが学ぶ物流システムの知識と技術』