在庫管理システムの担当者が知らなきゃいけない業務知識 ~受注に対する在庫の引当③~|オープンソースの倉庫管理システム(WMS)【インターストック】

在庫管理システムの担当者が知らなきゃいけない業務知識 ~受注に対する在庫の引当③~

画像素材:Besjunior / PIXTA

物流の効率化・自動化をめぐる各企業の差は年々拡がりをみせています。

最近では、自社で物流インフラを構築せず、Amazonや楽天の物流インフラを利用する企業も増えています。

こうした物流のインフラを構築した物流強者の企業は、自社の商品を販売する為の物流インフラの強化を進めながら、それをサービスとしてその他の企業に提供することで好循環を生み出しています。

実際にこうした物流強者と呼ばれる企業では、IoTでモノと情報をつなげて最適な物流を総合的に判断し効率化を進めており、AIを搭載したロボットが現場の経験や勘を補完しながら倉庫内のオペレーションを自律化し大幅な省人化を実現しています。

しかし、多くの企業では多様化する顧客ニーズに物流側で対応する為の積極的な投資が行えていません。

まだまだ多くのアナログ作業、属人化された作業が現場に残っており、IT化やロボットの活用による自動化はあまり進んでいないというのが実状です。

資本力のある物流強者と言われる企業は積極的に物流領域に投資し、ITやロボット、マテハンの導入により自動化、省人化を進めており、そうした企業の倉庫はTVや雑誌などでも紹介され、まるで別世界を見ているような錯覚になります。

物凄いスピードで商品がアソート(仕分け)され、あっという間に自動梱包されて出荷準備がされていきます。

そこに人の姿はほとんど見えません。

一方で全く同じ同業者の倉庫では、人が何十人と倉庫の中で動き回り、黙々と作業を進めています。

手際の良い素早い動きで作業をしているので、一見生産性が高そうにも見えるのですが、商品だけの動きに注目していると止まったり、動いたり、戻ったりを繰り返してなかなか最終の出荷準備まで商品が進みません。

そのスピードの差は歴然です。

物流コストの高い企業では、輸送距離を喫緊の解決すべき課題として取り上げますが、実際は倉庫内オペレーションにおける商品1個当たりの受注スルー率が物流強者の企業に比べて圧倒的に低いことがコスト増の最大の要因であることが多いのです。

※受注スルー率・・・受注から出荷指示を出すまでの処理を、人を介さずオートメーション化出来ている割合

受注スルー率について詳しくは以下をご参考下さい。

EC業界のロジスティクス事情 ~EC物流は『バックヤードの自動化』が決め手~

物流領域における省人化、属人化対策はハード面とソフト面の両方で投資が必要になります。

最新のテクノロジーを活用して、日本特有のきめ細やかなサービスや非定型の業務をいかに自動化出来るかが今後の課題と言えるでしょう。

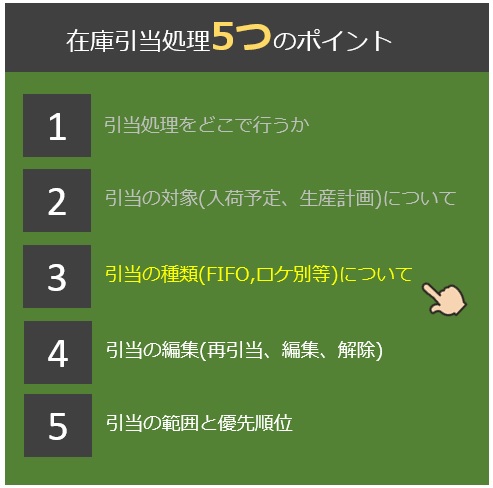

*** 3.引当の種類(FIFO、ロケ別等について) ***

さて、本題に移ります。

前回は在庫引当処理の5つのポイントのうち、1と2について解説をいたしました。

今回は、「3.引当の種類について」から順に解説したいと思います。

基幹システム(販売管理システム)側から在庫管理システムに受注データを取り込むタイミングで在庫引当を行う際、どの在庫に対して引当を行うのかいくつかルール決めが必要になります。

最も一般的なのが先入れ先出し(FIFO)ルールです。

これは読んで字の如く、先に倉庫に入庫された商品から出していくというルールです。

商品のロット管理や消費期限管理が必要な商品については、この先入れ先出しルールを適用します。

必ずしも必要なわけではないのですが、最近では医療・医薬品・食品以外の分野でもロット・期限管理が厳しくなってきていますので、これから在庫管理システムを導入する際には先入れ先出しによる在庫引当機能は予め準備しておくことをお勧めいたします。

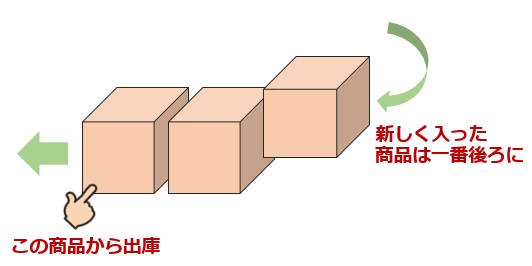

以下の図は倉庫内での先入れ先出しのオペレーションイメージです。

新しく入った商品は一番後ろに棚入れします。出庫時は古い一番先頭にある商品から出庫していきます。

続いて在庫管理システムのデータイメージで解説します。

同一商品でロットの異なる3つの在庫が保管されています。

この時のロットは倉庫に入庫された日付をYYMMDDの日付形式でロット項目にセットしています。

受注データに対して一番ロットの古い180713(2018年7月13日)に入庫された在庫が引当されることになります。

ここまでであれば、あまり複雑なロジックではないのですが、実際にはこのロジックにもう少し作り込みが必要になります。

例えば受注数が30であった場合です。一番古いロット180713の在庫だと20個で足りません。

そうなると次に古い190203の在庫からもう10個引き当てが必要になります。

しかし、ユニットロードの面から考慮すると、先入れ先出しよりも、受注数30個をそのまま出庫できる190301のロットを出庫した

いという気持ちもあります。

先入れ先出しを優先するか、ユニットロードを優先するか。こうした優先順位決めも必要になります。

※ユニットロード・・・パレット、ケース等、荷姿の異なる荷物を標準的な大きさにまとめ、輸送の効率化を図ること。

このようにロットや賞味期限で先入れ先出しをする在庫引当処理は多少難解なロジック実装が必要ですが、今後は増々必要になってくる機能ですので、是非頭に入れておいてください。

*** 高度化が進む在庫引当処理 ***

最近では在庫引当処理も高度なニーズが求められることが増えています。

例えば複数ロケ、フリーロケーションで在庫が保管されている場合、ピッキングをする際に最も作業動線が効率化されるロケから在庫を引当てます。

ピッキング効率を最優先にした在庫引当処理です。

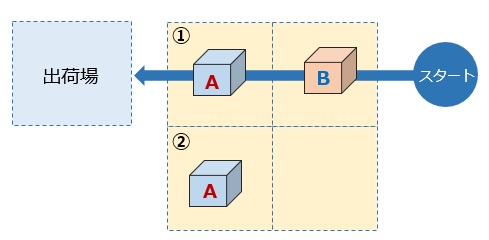

以下の図をご覧ください。

商品Aと商品Bをピッキングして出荷場に商品を運ぶ場合の例です。

ピッキングスタート地点から出荷場までは一直線です。この条件で商品Aと商品Bをピッキングして出荷場に運ぶ際の最も効率的な作業動線は①のゾーンにある商品Aをピッキングする動線です。

よって、在庫管理システムでは①のゾーンに保管されてある商品Aの在庫を優先的に引当するというロジックになります。

その他、今後増えていく在庫引当処理のニーズについて少しだけご紹介いたします。

1.運賃優先の在庫引当

複数の倉庫を運用している場合です。

関東と関西の2拠点に在庫がある場合は、当然納品先の最寄エリアの倉庫の在庫を引当した方が輸送コスト、リードタイム共に抑えられます。

しかし、この場合も複数ロット存在する場合は、運賃と先入れ先出しのどちらを優先させるのかといったこともルール決めが必要です。

2.荷姿(ユニットロード)を考慮した在庫引当

最近ではBtoBをメイン事業にしながら、ECでBtoCも行うといった企業が増えています。

その為、物流倉庫ではBtoBの出荷に対応しながらBtoCの出荷にも対応しなければなりません。

例えばこれまではパレット、ケース単位で出荷していたものが、BtoCの出荷に対応する為にピース(バラ)単位での出荷も求められるといったケースです。

この場合、パレットやケースがBtoCの出荷によってバラされることになります。

そうすると、この荷姿単位を考慮した在庫引当が求められます。

例えば1ケース24個入りの商品が1ケースと10個バラ在庫があったとします。

受注が20個入った場合、どういった引当が現場で求められるでしょうか。

パターン①:10個のバラと残り10個は1ケースをバラして引当

パターン②:1ケースをバラして20個を引当

現場としては、先にバラの10個を無くしたいので、パターン①を選択しますね。

このように、これまで人の判断で実施していた作業を在庫管理システム側で引当時に考慮して作業指示することでオペレーションは効率化出来ます。

その他にも細かい複雑な引当パターンはいくつか存在するのですが、今回はここまでにします。

次回は4.引当の編集、5.引当の範囲と優先順位について解説しますのでご期待下さい。

*** 最後まで読んで頂いた方にお知らせ ***

セミスクラッチ導入型の倉庫管理システム(WMS)INTER-STOCKはパッケージシステムでありながら、ソースコードとデータベース情報を全て公開している他に類のない倉庫管理システムパッケージです。

以下のようなお悩みはございませんか?

1.倉庫管理システムのパッケージを導入したいが、カスタマイズは自社で内製化したい。

2.RFIDやOCR(文字認識)をもっと活用して倉庫管理を省人化したい。

物流を取り巻く環境は凄まじいスピードで変化しています。

そうした中、これからの物流システムに求められるのはそうした変化にいかにスピーディに対応できるかです。

パッケージを開発したベンダーだけではなく、自社のエンジニア、協力パートナーによる複合的なカスタマイズ対応が今後の物流システムには求められます。

その為、INTER-STOCKはクライアント企業にソースを提供し、内製化支援を行うとともに、INTER-SOTCK、物流システム構築に実績のあるエンジニアをクライアント企業のプロジェクトに派遣する支援も行っています。

倉庫管理システムのパッケージ導入を新しいカタチでご提案します。是非この機会にご検討下さい。