実践RFID!物流担当者のためのRFIDの技術と応用 ~RFIDの価値と有用性~|オープンソースの倉庫管理システム(WMS)【インターストック】

実践RFID!物流担当者のためのRFIDの技術と応用 ~RFIDの価値と有用性~

画像素材:sasaki106 / PIXTA

*** いかに早く、いかに正確に数値を収集するか ***

数字は様々な意味を表します。

そして、ビジネスの現場に沢山の情報を与えてくれます。数字はビジネスの象徴といっても過言ではありません。

一つの数字固有で見れば単純な意味を持つだけですが、関係するその他の数字を比較したり、足したり引いたりすることで複雑で意味深いものになりビジネスの真実をより鮮明に映し出します。

「倉庫のA01-01という棚にニンテンドースイッチ(ネオンブルー)の本体が50台ある」とすれば、そこからどういったことがわかるでしょうか?

それは文字通り、自社の倉庫にニンテンドースイッチ(しかも本体の色はネオンブルー)が50台在庫されているというだけのことです。

しかし、30分前には60台あったという情報を手にした途端に誰かが10台盗んだのか、別の棚に移動されたのか、売れて出荷されたのかということを意味します。

10台盗まれたのであれば即損失であり、10台販売されたのであれば売上によってやがて利益がもたらされます。

50台という数字に30分前は60台あったという数字が関係してくることで、意味が付け足されたのです。

元ITT社長兼最高経営責任者のハロルド・シドニー・ジェニーン氏※は自著である「プロフェッショナルマネージャー」で「ビジネスの世界では、数字は企業の様々な活動を計測するのに最も役立つシンボルである」と述べています。

※ハロルド・シドニー・ジェニーン・・・ITTという巨大組織を率いて米国企業史上空前の14年半連続増益という金字塔を打ち立てた。

自社の期末在庫金額が1億円であった場合、それは良いことなのか悪い事なのかはその数字だけでは判断できません。

その期末在庫金額の関係する他との数字の対比によって意味が違ってきます。

前年度の期末在庫金額が8000万円であったとすれば、20%の在庫超過を意味します。

しかし売上が前年対比130%であれば、2%の在庫削減を意味します。

このように数字の意味は相互の関係によって初めて理解されます。

こうした数字の背景を探り、現場で何が起こっているのかを調べることが重要です。

数字は何が起こっているかをマネジメントに知らせる第一次情報として機能し、それらの数字が精密であればあるほど、情報は明確に伝わります。

但し、一点注意が必要です。

数字自体は何をなすべきかを教えてはくれません。あくまで行動へのシグナル、思考への引き金でしかありません。

繰り返し行われる日々の業務活動の中で一定の方法によって数字が会社に流れ込み、それらを週または月単位で蓄積し、照合し、報告します。

それらの数字に表れる期待と実際に現場で起こっていることとの格差が、改善行動へのシグナルとなります。

そして、その数字を見るのが早ければ早いほど、正確であればあるほど早く適切な処置がとれるのです。

高度化と複雑化が進む物流領域のマネジメントにおいては、いかに早く、いかに正確で精密は数値を収集し、蓄積するかが問われます。

そのための最適な支援ツールとしてRFIDは大きな役割を担っていくことになるのです。

*** 数値を活かすも殺すも実績入力の正確性 ***

正確な入荷検品、棚入れ処理、スピーディなピッキング、ミスのない出荷検品、正確でリアルタイムな在庫管理等々、物流担当者が倉庫管理システムや在庫管理システムに期待することは様々です。

マネジメントの担当者であれば、さらに生産性や効率性の見える化も、こうしたシステムに期待するところでしょう。

システムが期待に応える為には、システム導入段階において各業務の標準化を行い属人化した処理や無駄の発生している処理を同時に見直しすることが重要になります。

そして、何よりもシステム導入後に、現場でいかに正確で速やかな実績登録がされるかが成功のカギを握ります。

しかし、正確で速やかな実績入力を現場に求めると、結果として現場の作業負担が増加してしまうといったことも発生します。

全体最適の観点で言うと、実績入力による作業負担を上回る効率化や、改善効果が後工程で期待できるのですが、現場担当者はなかなかそこまで目が向かないので、実績入力に協力的でなかったり、マネジメント層と同じレベルでその重要性を認識してくれなかったりします。

こうしたことが原因で、実績入力が適切に行われない為に、経営判断に有効な情報収集が行えず、倉庫管理システムや在庫管理システムによって表現される数値をマネジメントに活かせないケースを多く見てきました。

倉庫作業ではバーコードをハンディターミナルでスキャンする実績入力が一般的ですが、検品時や棚卸時に商品毎にバーコードをスキャンする作業をもっと効率化出来ないかといった相談を数多く頂きます。

RFIDはこうした悩みを解決する有効なツールです。

棚卸や店頭での決済利用のために、RFIDシステムを利用する各商品にICタグを取り付ける店舗や企業は増えています。

企業や業界によっては、ICタグをソースタギング(製造時にICタグを取り付け)するケースも検討が進んでいます。

ICタグを商品に取り付け、RFIDリーダーで実績を収集し、その収集した実績データを倉庫管理システムに連携させることで、バーコード以上のリアルタイム性と正確性を追求可能です。

この点についてもう少し詳細に説明します。

*** バーコードとRFIDの実績カウントの違い ***

例えば、商品を倉庫の特定の棚から出庫するケースを例にして、バーコードとRFIDによる作業の違いを比較してみましょう。

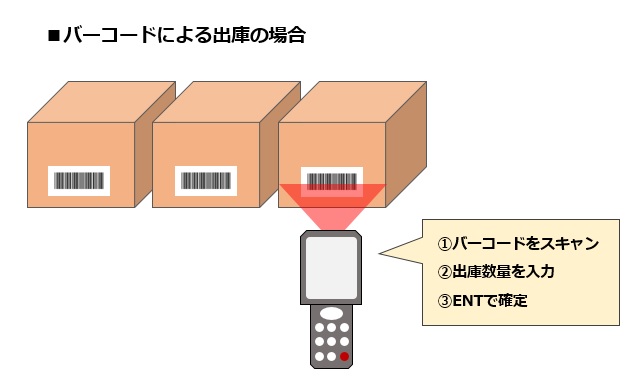

まずはバーコードによる出庫のイメージです。

(下図)商品毎にバーコードラベルが貼付けされて棚に保管されています。

バーコードハンディターミナルでバーコードをスキャンして、出庫する数量をハンディターミナルの数字キーで入力してENTで確定すると、出庫実績データが無線によって倉庫管理システムにリアルタイム転送されます。

これだけでもアナログ作業に比べると非常に強力なツールですが、この場合2つの課題が残ってしまいます。

1つはバーコードをスキャンせずに商品を出庫してしまうと、システム在庫と現物在庫に差異が生じます。

もう一つは出庫数量を入力ミスすると、同じく在庫差異が生じます。

バーコードにより正確でスピーディな作業は実現できますが、在庫差異を0にするには、一定レベルのオペレーションが作業者に委ねられます。

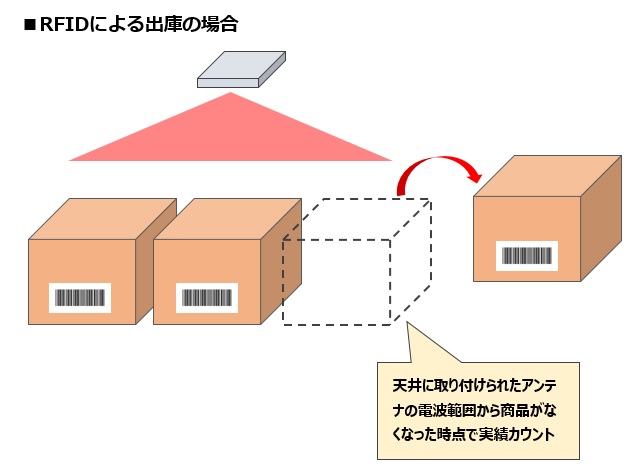

続いてRFIDを利用した場合の例を見てみましょう。

天井や棚の上にICタグを読取するアンテナが取り付けられています。

商品にはICタグが貼り付けられており、アンテナから定期的にICタグを読取しています。

作業者が商品を棚から出庫すると、アンテナの電波が届かなくなり、その商品が棚から取り出されたことを感知します。

そして自動的に倉庫管理システムに出庫実績が計上されます。

出庫数量については、ICタグに数量情報が保持されているので数量の入力も不要になります。

バーコードによる作業で課題として残っていたバーコードの読み忘れ、数量の入力ミスといったことが撤廃できます。

現物をリアルタイムに正確に管理できるため、システム在庫と現物在庫に差異が生じることもなくなります。

またロットやシリアル情報などをICタグに書き込んでおけば、同一アイテムでも個体識別管理が正確に作業者の負担なく実現出来ます。

いかがでしたでしょうか?

従来のバーコードによる管理では、入力ミスなどによるデータの整合性に問題が生じることが発生していた現場でも、RFIDによって改善が可能です。

手作業による実績入力は撤廃され、正確な情報をモノの動きと同時にカウントすることが出来ます。

作業者が実績入力を意識することなく、マネジメントが現場の状況を把握する為に必要になる正確な数字を蓄積出来るのです。

但し、全ての現場でRFIDが効果を発揮するかと言えばそうではありません。

取り扱うアイテムや業態によってはバーコードの方が費用対コストを発揮する場合もあるからです。

次回はRFIDとバーコードのメリット・デメリットをもう少し詳細に比較して、RFIDが向いている現場と向かない現場について考察する予定です。

是非お楽しみにして下さい。

★RFIDを活用した倉庫管理システムに興味のある物流担当者様にお知らせ

迅速な経営スピードが求められる中、企業は自社の状況をいち早く把握し、アクションし、その成果をチェックする必要があります。

物流システムや倉庫管理システム(WMS)の刷新により数値をより速く正確に収集できるように検討を進める企業が増えています。

こうした企業には早期のシステム導入が不可欠であり、機能毎に設計やプログラム開発を一から行う時間はありません。

物流業務に特化した倉庫管理システム(WMS)パッケージであるINTER-STOCKは今後の物流管理に欠かせないより速く、正確にデータを収集できる強力なツールとしてRFIDの対応を進めています。