実践RFID!物流担当者のためのRFIDの技術と応用 ~RFIDの可能性~|オープンソースの倉庫管理システム(WMS)【インターストック】

実践RFID!物流担当者のためのRFIDの技術と応用 ~RFIDの可能性~

画像素材:Graphs / PIXTA

*** RFIDが在庫評価の常識を変える!? ***

取扱い商品の多い小売業では、商品在庫の評価方式に「売価還元原価法」を用いることが多いです。

売価還元原価法という言葉だけを聞いても難しそうでよく分かりませんが、簡単に言うと原価率の近しい商品同士をグルーピングして、各グループ毎に期末商品の売価合計額に原価率を適用して、期末棚卸の金額を算定する方法です。

この売価還元原価法のメリットは、商品1点1点を個別管理しなくても良い点です。

その為、単品管理の仕組みがなくても在庫を評価できるのです。

しかし、市場価格の変動が大きい場合など、原価率の変動が大きくなってしまい、正確な評価が難しい点がデメリットです。

「個別原価法」は商品一つ一つの実際の取得原価で在庫評価を行う方法です。

実際には非常に手間がかかるので、宝石や絵画など単価が高く個別性の高い商品を取り扱う場合に限定され、小売業などでは敬遠される手法です。

しかし、実際の取得原価を使用して在庫評価するので、個々の商品販売における個別損益を正確に把握することが可能になります。

多くの企業が、理想は「個別原価法」だけど「売価還元原価法」で妥協をしている といったところでしょうか。

と、ここまではこれまでの常識を解説しました。

こうした在庫評価の課題を解決してくれるのも実はRFIDなのです。

RFIDタグが商品一つ一つについてしまえば、単品管理が世の中に浸透し、「個別原価法」による在庫評価が企業のスタンダードになるのかもしれませんね。

余談ですが、あのユニクロで有名な(株)ファーストリテイリングは、1991年の株式公開準備期間中に商品毎の単品管理システムを構築し、売価還元原価法から個別原価法に自社の在庫評価方法を変更しています。さすがですね。

*** RFIDが倉庫の単品管理を完全自動化する!? ***

それではいくつかRFIDの技術の応用事例をご紹介しましょう。まずは下の写真をご覧ください。

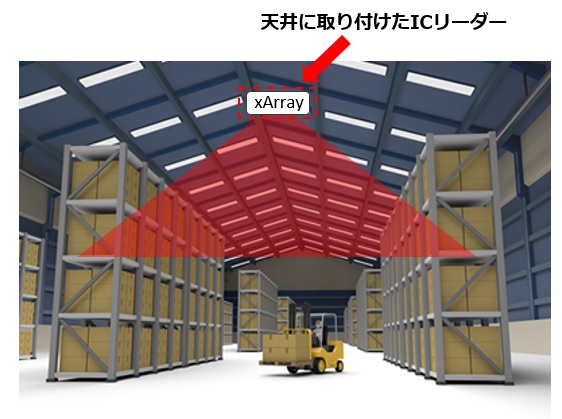

■ICタグ読取専用アンテナ xArray Gateway

これはxArray GatewayというICタグ読取専用のアンテナ型リーダーです。

52本の2Dビームを形成するアンテナを内蔵しており、ICタグの移動と場所を自動検知することが可能な機器です。

独自技術により広範囲のICタグをリアルタイムに監視し、アイテムの識別・保管位置・移動・在庫数量のデータを随時サーバーに転送可能です。

下図のように倉庫の天井に「xArray Gateway」を取り付けることで、倉庫内の商品の保管位置や動きをリアルタイムに監視します。

これまで人海戦術で行っていた商品の単品管理を完全に自動化することが可能なのです。

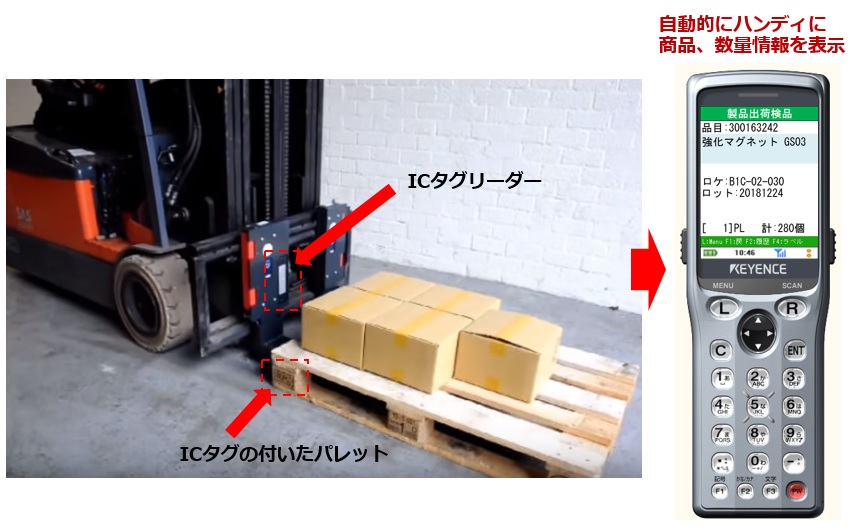

もう一つ、物流に携わる皆様にご紹介したい技術はフォークリフトのRFIDリーダーが付いたカスケードです。

フォークリフトのカスケードの根本部分にICタグリーダーが付いています(下写真)。

当然パレットにもICタグを取り付けしておきます。このICタグには商品情報やロット・シリアル情報がデータとして格納されています。

フォークリフトでパレットを運ぶ際に自動的にICタグを読取・書込みが可能です。

フォークリフトのドライバーが持っているハンディターミナルにこれから運ぶ商品情報・ロット・シリアル情報・数量情報を表示することで、単品管理のデータ登録を飛躍的に効率化することが可能です。

これまでのバーコードによる管理であれば、フォークリフトに乗ったままバーコードをスキャンしようとすると、レーザーが届きませんでした。

仕方なくリフトから降りて操作する必要がありました。

このICタグリーダー付のカスケードを利用することでそうした問題も解決ですね。

*** 棚卸作業の工数を10分の1に! ***

RFIDを利用することで、最も工数が削減出来る作業のひとつが棚卸です。

バーコードによるこれまでの管理方法であれば、バーコードを一つ一つスキャンする作業を行う必要があり、沢山の人と時間を投入して作業を行う必要がありました。

しかし、RFIDを利用すれば複数のICタグをまとめて読取が出来るため、大幅な業務改善が可能になります。

その効果は絶大で、実際に棚卸作業工数を10分の1にされた事例も多いようです。

棚卸でRFIDを利用する場合、多くの人が読み取り率について不安を持たれます。

「読み飛ばしはないのか?」、「読取精度はどうなのか?」といった不安です。

しかし、こうした不安も日々進化する技術とシステム構築時の工夫によって、ほぼ解消されてきています。

まず技術面で言えば、UHF帯RFタグの高出力ハンディターミナルの利用です。

1W高出力タイプのハンディターミナルを利用することで、圧倒的な読取スピードと読取率を実現してくれます。

また出力を8段階に設定できるため、プログラム側で上手く制御することで、現場にあった最適な出力により読取精度の向上を図れます。

続いてシステム構築時の工夫によって、読取精度を向上させる方法について2点ほどご紹介します。

1.ブザーとバイブレーション機能を上手に活用する

2.理論数量とエリア単位でリアルタイム照合する

音やバイブレーション、画面表示等で、商品が近くにあるのか、近づいているのかを聴覚や視覚で判断することが可能です。

例えばまだ読取が完了していない商品が近くに沢山有る場合は「ピッピッピッピッ」と音の感覚が短く、読み取り完了していない

商品が少なくなってくると「ピッ・・・ピッ・・・ピッ・・・」と音の感覚を長くします。

そして最終的に音が出なくなったら、周りにある商品は全て読取が完了したということになります。

但し、これだけだと電波が届かない箇所の商品で読取漏れが発生していても気付かない為、理論数量とのリアルタイム照合機能

を利用しましょう。

例えば「ピッ・・・ピッ・・・ピッ・・・」と音がしなくなったら、自分が棚卸作業をしているロケーションの棚卸登録を確定します。

その際に、ロケーション単位で理論数量と棚卸数量を照合し、もし差異があればその場でハンディで確認が出来るような機能を実装します。

こうしたシステム側の工夫によって飛躍的に棚卸の精度を向上させることが出来るのです。

RFIDに興味のある物流担当者様にお知らせ

これまで多くの企業にバーコード管理によるWMS(倉庫管理システム・在庫管理システム)を提供してきたINTER-STOCKパッケージがこの度、大手製造業様とRFID開発プロジェクトを進めることになりました。

これをきっかけにINTER-STOCKは今後RFID技術を応用したロジスティクスシステムへとバージョンアップし、これまで以上に企業のロジスティクスに貢献して参ります。

WMS(倉庫管理システム・在庫管理システム)パッケージ『INTER-STOCK』の詳しい情報は下記のバナーをクリックして下さい。

またRFIDの普及をハード面で支えるリーダーカンパニー、デンソー様のご協力を頂いて東京でRFIDソリューションの体験ブースを

ご用意しております。

ご興味のある方は下記までお気軽にお問合せ下さい。

■RFIDソリューション展示ブース見学お申込み専用窓口

担当:中原(なかはら)※どんなご相談でも遠慮なくどうぞ(^^)

TEL:0120-125-308

メール:info@onzalinx.co.jp