物流担当者なら知っておきたい物流データ活用のポイント ~顧客オーダーデータ編~|オープンソースの倉庫管理システム(WMS)【インターストック】

物流担当者なら知っておきたい物流データ活用のポイント ~顧客オーダーデータ編~

画像素材:PIXTA

*** 変化の時代に求められること ***

明治維新150年を迎えます。

政府は『「明治150年」関連施策各府省連絡会議』を設けて、明治の精神に学び、日本の強みを再認識するために、以下の3つの取り組みを発表しています。

1.明治以降の歩みを次世代に遺す施策

2.明治の精神に学び、さらに飛躍する国へ向けた施策

3.明治150年に向けた機運を高めていく施策

参考:首相官邸HPより「明治150年」に向けた関連施策の推進について

またNHKでは明治維新の立役者の一人、西郷隆盛を題材にしたドラマを放映し、人気を集めています。

西郷隆盛は維新三傑(西郷隆盛、木戸孝允、大久保利通)の中で最も人気があり、今なお多くのファンを魅了しています。

貧しい下級武士にすぎなかった西郷は、常識にとらわれないやり方で「革命家」へと覚醒し、やがて維新の中心人物となりました。

西郷は世間の常識を否定し、独創的な発想で「尊王討幕」のビジョンを実現する為の具体策を考え実行することで、国を根本から変えることに成功したのです。

ここで皆さんの意識を明治時代から現代に引き戻して、歴史から学べることをビジネスに応用しましょう。

変化の時代には、これまでの常識が必ずしも通用するとは限りません。

必要なのは、西郷隆盛のようにビジョンを掲げて、現実を変える具体策を考えだし、実現に向けて周囲を巻き込み実行することではないでしょうか。

*** バリューチェーンの効率化で勝利出来る時代は終わる ***

ICTの発達で、消費者は自由に買い物や移動、予約を楽しみ、消費活動を活発化させ時間価値を向上させています。

一方企業の現場では、ICTの活用はまだまだ進んでいません。

今後ICTの活用で企業活動を活発化させていくためには、データの活用方法を学ぶ必要があります。

これまでのようにバリューチェーンの効率化で勝利出来る時代は終わりを迎えています。

これからは時間価値を向上する企業が勝利を手にします。

効率化を追求してきた時代では、ICTの投資は費用対効果を算出する際に以下のような計算がよく用いられてきました。

作業単価×作業削減時間

この計算で求められた結果が年間コストで算出され、3年~5年でシステム導入コストが償却できれば費用対効果に見合う投資だという判断をしてきました。

しかし、こうした時代は今終わりを迎えようとしています。

アマゾン・エコーが音声の反応速度を1秒に短縮することに時間と費用を惜しまなかったというエピソードから私達は何を学ぶべきでしょうか?

創業間もないアマゾンの物流センターで、受注スルー率100%を目指して1日3分の手作業を無くすために、数千万円を投資したというエピソードもお金の無駄遣いでなかったことは事実が証明しています。

もはや、こうした計算は現場の生産性を見える化する為には必要ですが、ICTの投資判断の決め手にはならないということを充分に理解する必要があるのです。

※受注スルー・・・受注から出荷指示を出すまでの処理を、人を介さずオートメーション化すること

※受注スルーについての関連記事はこちら↓

「EC業界のロジスティクス事情 ~EC物流は『バックヤードの自動化』が決め手~」

*** 倉庫オペレーションの設計には顧客オーダーデータが最重要 ***

倉庫オペレーションを設計する際に用いるデータはいくつかありますが、その中でも最も重要なデータが顧客オーダーであることは皆さんもご存じかと思います。

何故ならば、一部の顧客は倉庫オペレーションに非常に大きな需要をもたらし、それが倉庫全体の活動の大部分を占めることになるからです。

またこうした一部の顧客は、サービスレベルの要求も高くなる傾向にあります。

よって、顧客オーダーを分析し、その一部の顧客について倉庫オペレーションを区別していくことは、非常に効果性の高い取り組みであると言えます。

今回は顧客オーダーデータを用いた倉庫設計改善の方法を解説します。

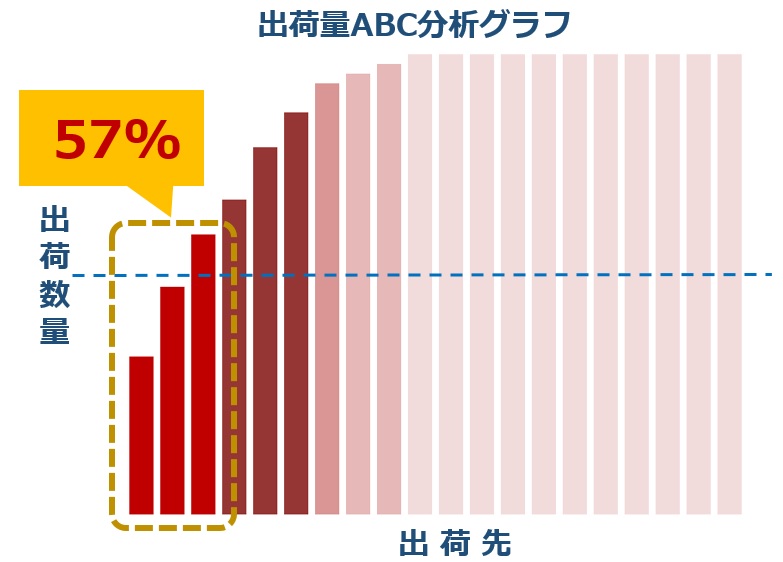

下記の図は顧客オーダーをABC分析したものです。

この事例ではわずか3社の顧客で倉庫活動の50%以上を生み出していることが分かります。

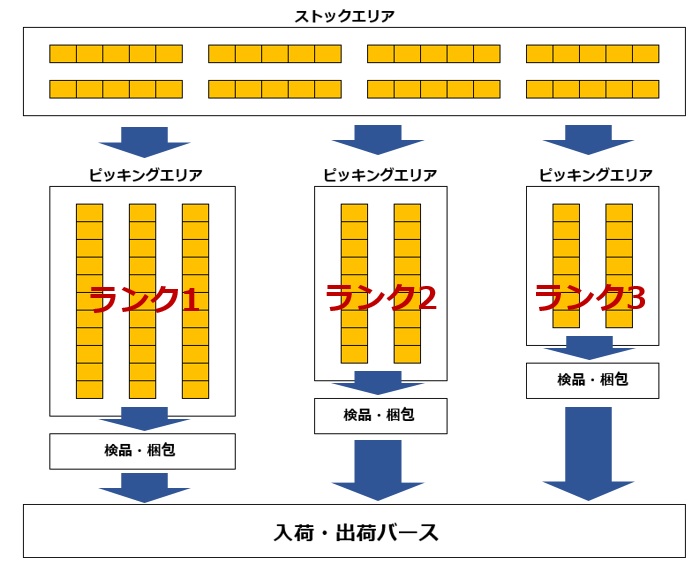

こうした場合、これら3社の顧客をそれぞれに専用ゾーンを割り当てることによって、入出荷時の歩行時間を短縮、顧客サービスレベルも向上させることが期待できます。下の図をご覧ください。

これはダブルトランザクションで設計された倉庫のイメージです。

※ダブルトランザクション・・・

ピッキング専用のロケーションと保管専用のロケーションを分けて管理することで、保管効率とピッキング作業効率の両方を向上させ

る倉庫設計のこと。

但し、欠点として保管エリアからピッキングエリアへの補充作業が必要となる。

顧客オーダーデータをABC分析した結果、上位3社が倉庫全体の57%の活動を占めていることが分かりました。

その結果をベースに、ランク1~ランク3の上位3社の専用ゾーンをピッキングエリアに儲ける設計に変更しています。

この場合、ストックエリアは共有です。ピッキングエリアのみゾーニングを実施しています。

このようにミッションを細分化し、高効率できめ細かい対応を可能にすることで、顧客サービスパフォーマンスを向上することができます。

今回は顧客オーダーデータを用いた具体的かつ簡単な倉庫設計の改善について解説をしました。

多くの現場では数値結果だけを追いかけて、「これでは駄目だ」といった”焦り”や”不安”を前提に後ろ向きな議論がされ、右往左往(実際に動いてはいない)しており、現実を変える具体的な策が無いまま理想が独り歩きしています。

今まさに私達は、農耕革命や産業革命のように数百年に一度の大変革期の入り口にいます。

ビジョンを掲げるだけではなく、データを活用することで現実を変える具体策を考えだし、目標達成に向けて実行に移しましょう。

企業経営に関わる人はすべからく、この視座を忘れてはならないと思います。

*** 最後まで読んで頂いた方に耳寄りなお知らせ ***

自社の物流を今一度見直してみませんか?倉庫内の各プロセス毎にどれくらいの費用がかかっているのか?

自社の在庫管理の水準はどのくらいか?誰でも簡単に利用できるエクセルシートを作成しました。

下記バナーをクリックすることで無料でダウンロードできますので、ぜひこの機会にご利用下さい!