物流担当者なら知っておきたい物流データ活用のポイント ~需要相関データ編~|オープンソースの倉庫管理システム(WMS)【インターストック】

物流担当者なら知っておきたい物流データ活用のポイント ~需要相関データ編~

画像素材:PIXTA

*** トラックドライバーの長時間労働をICTの活用で解決 ***

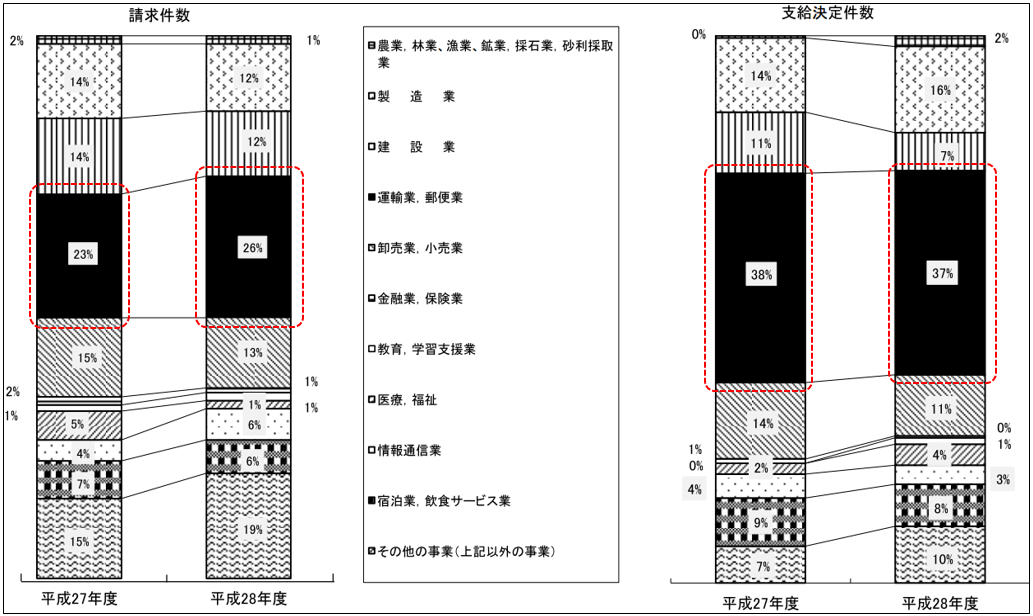

厚生労働省が発表した「平成28年度(2016年)『過労死等の労災補償状況』」によると、運送業に占める脳・心臓疾患の請求件数は全業種全体の26%で212件、支給決定件数は37%で97件と全業種でトップでした。(下図参照)

※厚生労働省作成 『平成28年度「過労死等の労災補償状況』より抜粋

データが示す通り、トラックドライバーの長時間労働は早急の改善が必要です。しかし、国が進める「働き方改革」により、トラックドライバーの残業に対して罰則付き規制が始まると、日本の物流力が落ちてしまうという懸念もあります。日本のジャストインタイムでの生産や販売を支える高度なサプライチェーンは、トラックドライバーの長時間労働によりこれまで支えられてきたという事実があるためです。

物流は多くの部署や関係企業が介在する為、情報が網の目のように張り巡らされ、その中で最適解を見つけることが非常に難しい領域です。

だからこそ、従来のデータをより有効に活用して、物流全体の見える化を図り、サプライチェーンや在庫管理の最適化をすることで、インパクトのある効率化&生産性向上を期待できる領域でもあるのです。

そのためにはICTを最大限活用して、無駄な確認作業やミスを誘発するアナログ作業は廃止し、待ち時間ややり直し作業をゼロにする必要があります。そうすれば、トラックドライバーの負担を軽減しつつ、高度なサプライチェーンを維持することができるのです。そして、それを実行するのは経営者の責任であり、荷主と物流企業が一緒になって考え実現していくことが必要です。経営者の皆様には、そのための環境整備を進めて頂きたいと心から願います。

*** 進まない中小企業の物流ICT ***

物流の現場ではまだまだ十分にデータの活用が進んでおらず、依然として紙やメールで情報をやりとりする現場が多いのが実状です。

古くからのムダを生み出す商習慣も多く残っており、新たなテクノロジーの活用が進んでいるとは言い難い状態です。

マスコミを通じて大手企業の物流領域における派手なIT投資をよく見聞きしますが、他方で中小企業や小規模事業者においては生産性が伸び悩んでおり、ITを活用した効率化も進んでいません。今後は中小企業における物流領域のデータの利活用によって、社会問題化している枯渇した物流リソースを補完していかなくてはなりませんし、そうした理解を一人でも多くの経営者に一刻も早く広めていかなくてはなりません。

科学技術イノベーションを実現するために内閣府が主導している「戦略的イノベーション創造プログラム(SIP)」の次期課題としてこのほど「スマート物流サービス」というテーマが採択されました。生産から消費までのサプライチェーン全体の生産性を飛躍的に向上させるため、職種、業種の垣根を越えて、生産管理、物流システムを構築し、さらには社会実装までしていこうという取組です。

現在では物流そのものが、伝統的作業の入庫、在庫、ピッキング、出荷などの基本的な活動にとどまらず、マスカスタマイゼーションのための生産工程の最終仕上げや各種の流通加工も含む形で拡大し、複雑化しています。

その為、データに基づく定量的かつ体系的なシステム思考によるウェアハウジングの企画立案、オペレーション設定と、その実態に相応しい設備や機器の選定方法などについて、詳細且つ具体的な提案が求められています。

今日のビジネス環境においては、マーケティング戦略に加えて先端的なロジスティクス戦略の展開による顧客サービス面での競争優位の実現がより一層各企業に求められてきています。今回はビジネスの視点からの物流・ロジスティクス領域のデータ活用について解説します。

*** 需要相関データを活用したウェアハウジング ***

私事で大変恐縮ですが、先日娘が高校進学のお祝いにエレキギターが欲しいとせがむので、Amazonで購入することにしました。皆さんもよくご存知だと思いますが、Amazonでは購入を検討している商品をクリックすると、商品説明の下に同時購入を進める提案が表示されます。下図は実際のAmazonでギター購入時の画面です。

購入対象の商品をクリックすると下図のように商品の詳細が表示されます。皆さんも御馴染みの画面ですね。

そして、その下には『よく一緒に購入されている商品』が3つほど表示されていました。今回のケースでは、VOXのアンプとスタンドをお勧めしてくれました。

こうした提案はこれまで蓄積された膨大なオーダーデータによる需要相関データに基づいて自動的に提案されます。

倉庫内の少数のアイテムが、ピッキング活動の大半を生み出しているように、いくつかの特定のアイテムは一緒にオーダーされる傾向にあります。

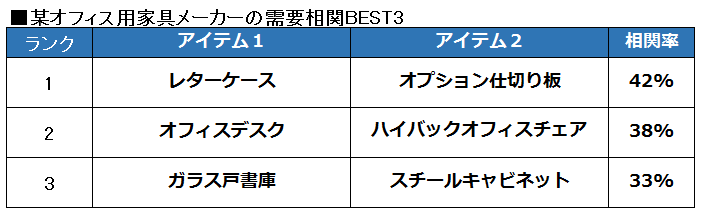

下記の図は、某オフィス家具メーカー企業において、一緒にオーダーされるアイテムの組み合わせ頻度を相関率でランキングし、共通パターンを見つけ出そうとしたものです。

レターケースとオプション仕切り板の組み合わせがトップで42%の相関率です。レターケースを購入するお客様のうち42%はオプション仕切り板も同時に購入する傾向にあるということがこのデータでわかります。

こうしたオーダーの需要相関データはこれまでマーケティング部門で利用されることはあっても、物流部門で利用されるケースはほとんどありませんでした。この需要相関データを物流領域で活用する場合は、相関率の上位の商品同士を同じゾーンに保管する方法です。

相関率の高い商品同士をなるべく同じゾーンに保管することで、結果としてピッカーは短い距離で多くのアイテムをピッキングすることが出来るようになります。

また最大の需要相関とは逆に最小の需要相関同士の商品はゾーンを分けることでピッカーの渋滞緩和になります。今回のギターの例で言えば、色が最少の需要相関になるでしょう。(下図)

赤色のギターを購入しようとしている人が、黒色のギターをもう一本購入する確率は低いからです。アパレルで言えば、最小の相関はサイズです。

色違いのTシャツを同時に購入する人はいるかもしれませんが、サイズ違いのTシャツを同時に購入する人は少ないからです。

多くの倉庫では、アイテム毎やアイテムカテゴリ毎にゾーン分けされるので、最小の相関である色やサイズが同じゾーンに保管されています。

これではピッカーの移動距離も増え、ピッカーが渋滞する場合も増えてきます。(倉庫スペース、SKUの量によっては影響が少ない場合もあります。)

今回は需要相関データをアイテムのゾーニングに活用する方法をご紹介しました。次回は顧客別のオーダーデータを活用してピッキングオペレーションを効率化する方法をご紹介しますので是非ご期待ください。