宅配60億個時代の到来!運べない時代に企業が取るべき宅配利用戦略とは!?(2)|オープンソースの倉庫管理システム(WMS)【インターストック】

宅配60億個時代の到来!運べない時代に企業が取るべき宅配利用戦略とは!?(2)

画像素材:PIXTA

*** 荷姿設計を本気でやる ***

物流に精通した専門家の方からよく聞くのが「荷姿」の重要性です。

「輸送コストを下げたければ、荷姿の設計を見直すこと」、「荷姿設計を本気でやれば、物流コストの10%位はすぐに削減できる」と言うのですが、いったいどれくらいの効果が見込めるのでしょうか。

また、荷姿設計って具体的にどういったことをするのでしょうか?今回はその辺りについて解説します。

まず荷姿の重要性について、簡単な例を挙げながら説明していきたいと思います。

中堅アパレルメーカー『(株)シロクロ』では、サイズや強度の異なる箱を使っており、全部で50種類を商品によって使い分けていました。

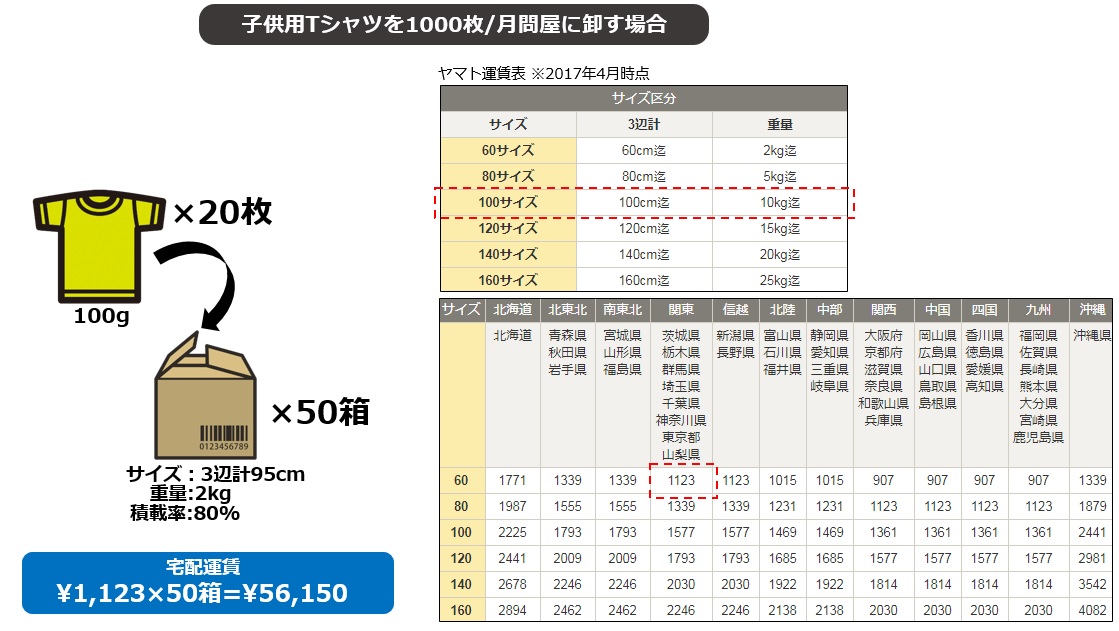

約300SKUある商品の中から、物量の多い子供服のTシャツの荷姿について調査すると下記のような結果になりました。

「子供用の服なので、なるべく小さい箱を選択した」と物流担当のA氏はいいます。

縦横高さの3辺計が95cmの箱に梱包率80%程度で20枚を梱包する荷姿設計となっています。

この商品は(株)シロクロの一番の取引先である『(株)高田屋』に毎月1,000枚を出荷していました。

(株)シロクロの物流倉庫がある広島県から、(株)高田屋の関東までヤマトを利用して商品を発送していました。

ヤマトの運賃マトリクスに照らし合わせるとサイズが95cmで商品20枚分の重量が2kgなので「100サイズ」が選択されます。

「100サイズ」を広島から関東に送る場合の運賃は「1,123円」になる為、これを1,000枚送るとなると50箱必要になるので、一ヶ月に発生する運賃は「56,150円」でした。(下図参照)

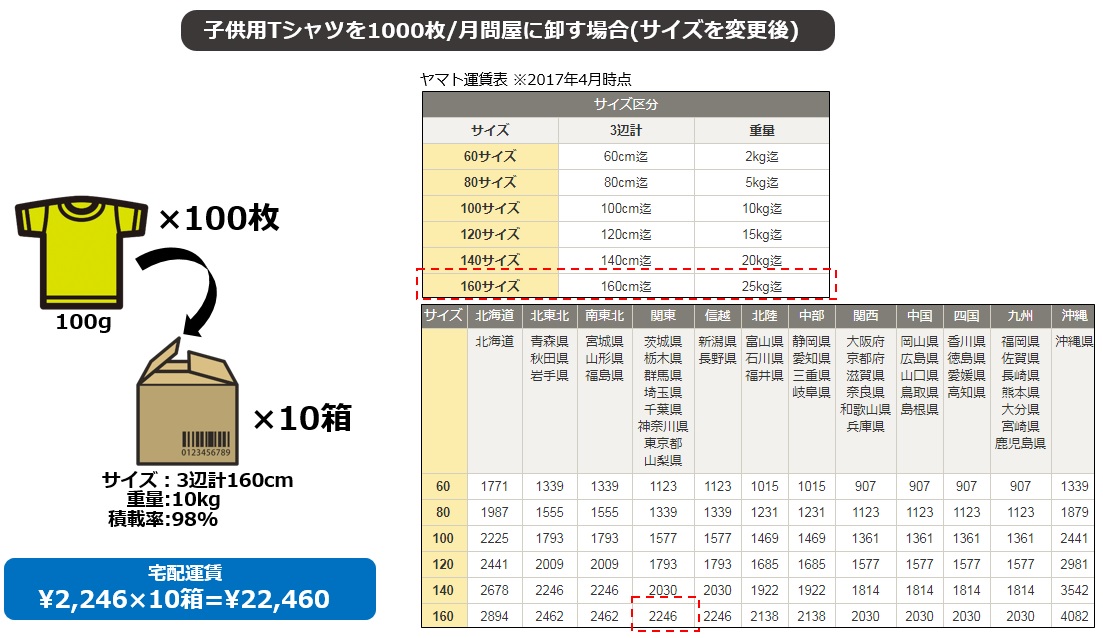

次に、この子供用Tシャツの荷姿を変更してみることにしました。

子供用Tシャツなので、少々商品を圧縮して梱包しても問題ないということで、1箱の梱包率を98%にしました。

そして箱のサイズを3辺計160cmに変更し、1箱に100枚を収容できるようにしました。

このパターンで同じように運賃計算をしてみましょう。

ヤマトの運賃マトリクスに照らし合わせるとサイズが160cmで商品100枚分の重量が10kgなので、このケースでは「160サイズ」が選択されます。

「160サイズ」を同じように広島から関東に送る場合の運賃は「2,246円」になる為、これを1,000枚分送るとなると10箱になるので、一ヶ月に発生する運賃は「22,460円」です。(下図参照)

1枚当たりの運賃でみると、60サイズの荷姿で送った場合は1枚当たり56.15円、160サイズの荷姿で送った場合は1枚当たり22.46円の運賃になります。

これだけで

みなさんに荷姿の重要を分かり易く説明させて頂く為に、少々極端な例をご紹介しましたが、この事例はほぼノンフィクションです。(※社名等はフィクションです)

実はこの会社では、この子供用Tシャツは当初、月に100枚程度しか出荷されていませんでした。

しかし、ある販促がきっかけで出荷量が当時の10倍にも増えていたのです。

物量が10倍に増えたにも関わらず荷姿については当時のままですから、そこで無駄な運賃が発生していたのですが、経営者も物流担当者も日々の業務に忙殺されてこういったところまで目が向いていなかったのです。

その後この会社では経営トップの指示により全300SKUのうち、出荷量によるABC分析を実施し、Aランク商品全ての荷姿を見直しました。

驚くことに宅配運賃のコストは年間で40%も削減されたのです。

今回ご紹介したケースでは、箱のサイズをスリーサイズあげることで運賃を6割削減出来ましたが、単純に箱を大きくすれば良いというわけではありません。

荷姿のサイズ落とすことで運賃を削減できる逆ケースあります。物量と利用している宅配キャリアの運賃マトリクスによって荷姿を設計することが重要です。

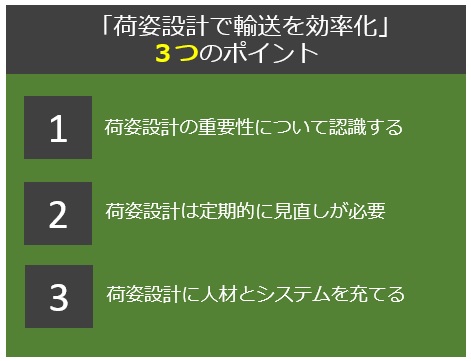

本章の最後に荷姿設計で輸送を効率化する為の3つのポイントをご紹介します。

*** 1.荷姿設計の重要性について認識する ***

会社として荷姿設計がいかに重要かを認識することから始めましょう。

その重要性に気付かないと会社として投資の対象になりません。積極的に投資するだけの価値がある分野です。

今回ご紹介した(株)シロクロの場合も社長がその重要性に気付き、トップダウンで荷姿設計に本気で取り組んだからこそ成功したのです。

*** 2.荷姿設計は定期的に見直しが必要 ***

商品の物量は日々変化します。また昨今の大手宅配キャリアの基本運賃変更のように、運賃の仕組みや金額も今後は変化が激しくなるでしょう。

今後変化の激しさが増していく物流において、荷姿だけが最初に設計したままだとそこに大きな不効率と無駄が生じます。

物量と運賃表をパラメータとして、荷姿を定期的に見直す活動が重要になるでしょう。

年に2回程度の荷姿設計の見直しを推奨します。国内のほとんどの企業がそのようなことはしていないので、今がチャンスです。

*** 3.荷姿設計に人材とシステムを充てる ***

海外には優秀なパッケージングエンジニアという役割の人がいます。

国内ではまず聞くことはありませんね。なぜか日本では荷姿があまり重要視されていません。

また先に解説したように日々の物量の変化、運賃体系の変化に合わせて最適な荷姿を設計する作業を全てアナログで行うのは相当に大変です。

こうした分野に積極的にIT投資することで、物流の効率化はまだまだいくらでも行えるのです。

*** 最後に ***

筆者は常々「ロジスティクスは設計段階でコストの8割が決定する」と申し上げています。

日本はロジスティク分野において、設計(上流工程)に時間を割くのが苦手なようです。

沢山の現場に伺うのですが、どの現場でも下流工程で問題を認識し、下流工程で手を打とうとします。

物流のラストワンマイルの問題もその最たる例だと思います。

荷姿の設計はまさに上流工程です。

ここに専門のエンジニアリング出来る人材を置き、システムで効率化することで物流全体が効率化され全体最適につながるのです。

*** 最後まで読んでいただいた方にお願い ***

物量と運賃により荷姿の最適化を図る業界初の配車レコメンドシステム『輸快通快』は共同開発にご協力いただける企業を募集中です。

下記より詳しい資料をダウンロードできます。是非この機会にご検討下さい。