EC業界のロジスティクス事情 ~入荷を制す者が勝者になる~|オープンソースの倉庫管理システム(WMS)【インターストック】

EC業界のロジスティクス事情 ~入荷を制す者が勝者になる~

画像素材:PIXTA

*** 堤防決壊を防いだ石田三成の太っ腹な決断 ***

あるとき大雨が降り続き淀川の水が増水し、大阪城の北西にある京橋口の堤防が決壊しそうになったことがありました。

もし堤防が決壊してしまえば、町はおろか、豊臣秀吉のいる大阪城まで氾濫の危険にさらされてしまうため、秀吉みずから土俵を積む指示をして対策をしましたが、肝心の土俵が全く足らず、万策尽きた秀吉も「これ以上手の施しようがない」と手をこまねいて水かさが増えていくのをただ見ているしかない状況になりました。

そのとき、冷静に状況を検分していた三成は部下に大声で指示を出しました。

「これ以上猶予ならん!すぐに大阪城の米倉にある米俵を持ってこい!」

三成は米倉に積まれていた数千俵の米俵を決壊しそうな箇所に運ばせ、土俵の代わりにして見事決壊を防いだのです。

この時積まれた米俵の正確な数字は記録に残っていないようですが、当時の米の価格を現在の価値に換算すると、数千俵の米俵であれば、ざっと億は超えると思われます。

しかし、堤防が決壊してしまい、町や城が水没してしまうことを考えれば、三成のとっさの判断によるこの億単位の投資は大変安いものであったことは言うまでもありません。

*** 入口に投資し、出口を効率化 ***

筆者の経験則ですが、ウエアハウジング(倉庫全体の業務)が上手くいっている企業というのは、総じて入荷業務に重きを置いているように感じます。

多くの物流現場を見て感じることは、ピッキング作業や出荷検品作業はある程度決まったルールや教育を行えば、品質も上がり効率化も図れるのですが、入荷業務については、バーコードがソースマーキングされていない、予定通り商品が入荷されないなど、自社のルールや教育だけではどうにもならないケースが数多くあり、品質の向上や効率化が思ったように進まないようです。

※ソースマーキング・・・バーコードが貼り付けられた状態で流通されること

何故なら入荷業務のこうした課題の多くは、サプライヤーが深く関係しており、自社だけでは解決が難しい点がピッキングや出荷と大きく異なります。

以下によくある入荷業務の課題をご紹介します。

1.出荷された商品にバーコードがソースマーキングされていない

2.事前の予定通り商品が入荷されない

3.入荷ルールがサプライヤー毎にバラバラ

まず1についてですが、例えば自社開発の商品を協力工場に依頼して作らせ、それを入荷する場合を考え下さい。

協力工場へ商品を発注し、自社の倉庫に商品を入庫する際にバーコードがソースマーキングされていなければ、入荷現場では、目検を行うことになります。

一般流通商品を取り扱う場合はすべての商品にJANやITFがソースマーキングされていますので問題になりませんが、一般流通されていない専門品などをサプライヤーから仕入れて販売する場合も同様の問題が生じます。

2の予定通りに商品が入荷されない問題も多くの現場で発生している課題です。

とくに海外から商品を輸入するような場合は、平気で1ヶ月位入荷が予定より遅れたりすることもあります。

入荷予定通りに商品が届かなければ、当然入荷現場は混乱し、入荷ミスは発生しやすく、在庫も過剰や欠品を繰り返すことになってしまいます。

3の入荷ルールがサプライヤー毎にバラバラという課題も入荷現場を混乱させる大きな要因の一つです。

例えば、1つの箱の中に異なるロットの商品が混載してしまっていたり、1つの箱の中に複数の似た商品が混載しているような場合です。

これでは入荷時に仕分け作業が必要なり、検品作業も煩雑になってしまいます。

パレットで入荷されるようなケースも同様です。同一パレットに異なるロット品や商品が混載しているような場合は、改善が必要です。

*** サプライヤーとの交渉において心がけること ***

こうしたサプライヤーが絡む課題は、自社だけでは解決が出来ない為、サプライヤーに協力を要請することになりますが、取引額が小さい中小のEC事業者の場合、交渉が難しいケースが多いようです。

売上が10億円を超えてくると各サプライヤーへの発言力が高まり交渉が容易になってくるのですが、だからといって中小のEC事業者もあきらめる必要はありません。

そもそも、最初から無理だと決めつけて全くこうした交渉を行わない事業者もあります。

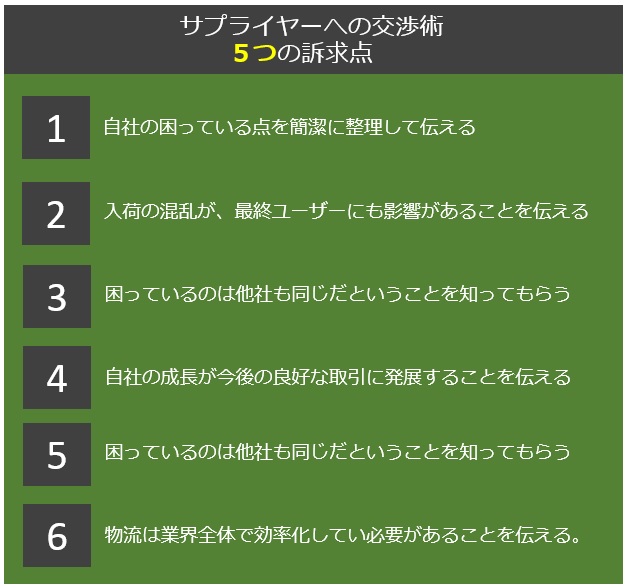

ここでサプライヤーへ上手に交渉する為の訴求ポイントをいくつかご紹介します。

これらのポイントを簡潔にまとめて、資料を起こしサプライヤーに交渉することが重要です。

よく「交渉は何度かしたけど全く話に応じてくれなかった」と嘆き節になるケースがありますが、本気で交渉しているケースは実は少ないのです。

1度依頼をしたきりになっていたり、電話でお願いをしてみたけど、簡単に断られて諦めてしまっているケースが殆どです。

どんなビジネスもこうした交渉の連続ですので、諦めずに交渉を続けましょう。

1回や2回お願いして改善してくれるサプライヤーの方が少ないでしょう。

10回でも100回でもお互いのビジネス向上の為に、強い使命感を持って交渉に挑みましょう。

また自社の都合だけを押し付けても交渉は暗礁に乗り上げてしまいますので、必ずWin-Winになるポイントを客観的に見極め、訴求するように心がけしましょう。

実際にこのような手順を踏んでしっかりと交渉して頂くと、全てのサプライヤーは無理だとしても、7割~8割のサプライヤーは改善に同意してくれます。

「うちは取引が小さいからお願いしても無駄」と決めつけてしまう考え方が、自社のビジネスの可能性を狭めてしまってることに気付きましょう。

*** 自社とサプライヤーで検討したい入荷作業の改善点 ***

次に、入荷業務においていくつかの改善ポイントを自社で出来る事、サプライヤーに依頼したい事に分けてご紹介します。

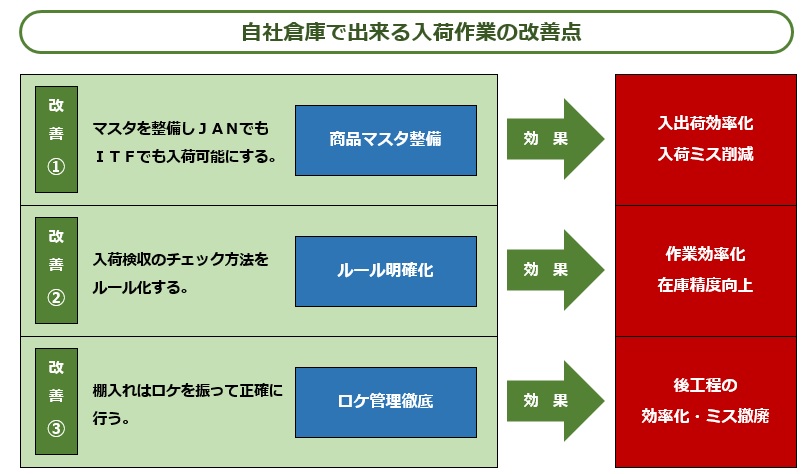

まずは、自社で出来る改善を3つ下図に記しました。

<改善①>商品マスタを整備しよう

入口を制する為には何よりも商品マスタの整備がとても重要です。

JANコードが登録されていない商品があったり、登録されていても更新が追い付いていないといったことでは、その後の工程で大きな不効率やミスを生むことになります。

またハンディターミナル等を用いて入荷検品をする場合は、JANとITFの両方を登録すると大変便利です。

一般流通商品の場合、外箱と中身の商品でバーコードが微妙にことなることをご存知でしたか?

ITFは段ボ―ルなどの外箱に印刷されている物流用のバーコードです。下図のようにバーコードの周りが黒い太枠で囲まれています。

通常のJANとは微妙に値が違うため、商品マスタにJANが登録されていたとしても、このバーコードでは照合が行えません。

JANとITFを両方登録しておけば、どちらでも作業者は意識することなく入荷検品が行えますので、是非お願いします。

<改善②>入荷検収のチェック方法をルール化しよう

入荷の際には商品の外観をチェックしたり、数量をチェックしたりします。

その際に、すべての商品の数量をチェックしたり、外観をチェックしたりするのはあまりに非効率です。

予め、商品の特性毎に検収、検品方法をルール化する必要があります。

例えば、商品サイズが大きくて高価なものは全数をチェックし、商品サイズが小さく数の多い商品は箱数のみをチェックする、といったルールを決めましょう。

こうしたルールを明確に定めていないと、作業者は個々の判断で数量チェックや商品チェックを行うようになり、作業品質や効率にムラが生じてしまいます。

<改善③>ロケ管理を徹底しよう

入荷検品作業が完了すると、次に棚入れ作業を実施します。棚入れはロケ番号管理が基本です。

検品の終わった商品は倉庫内の適切な場所に置いて保管し、後工程が迷う事のないようにしましょう。

よく品目番号を棚に貼って管理されている現場を見かけますが、これだと後工程のピッキング作業で作業導線が悪化してしまい、非常に不効率です。

必ず棚番号を設定して、商品名や商品コードを知らない作業者でも迷いなく効率的にピッキング出来る環境を整えましょう。

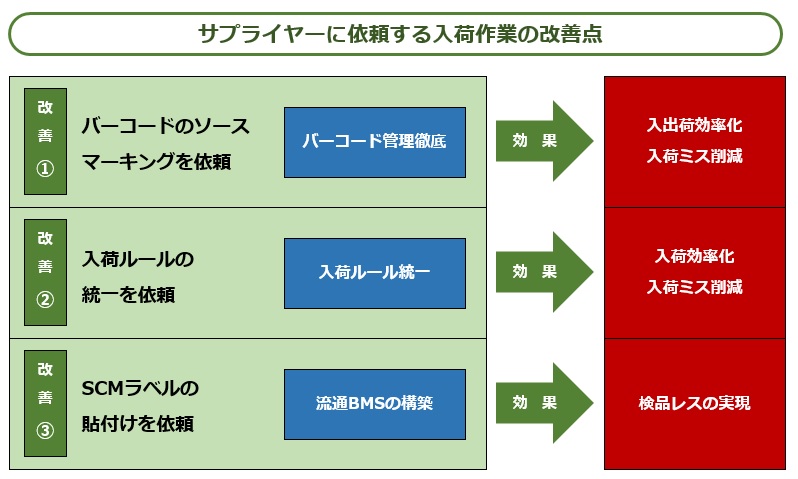

続いて、サプライヤーに依頼した改善案を下図のご紹介します。

<改善①>バーコードのソースマーキングを依頼

これは一番最初に必ず依頼するようにしましょう。

全てのサプライヤーは無理だとしても、7割~8割はソースマーキングされて入荷される状態を最低目標に定めましょう。

サプライヤー側でバーコードのソースマーキングがどうしても難しい場合は、自社専用のバーコード付きの発注書を納品時に同封してもらい、その発注書のバーコードをスキャンすることで、入荷検品が実施できる仕組みを構築しましょう。

<改善②>入荷ルールの統一を依頼

入荷ルールについては、自社の入荷ルールを明確化し、各サプライヤーへの説明資料を作成しましょう。

パレタイズルール、同一箱へ混載する場合のルール、入荷予定の厳守や予定が遅れる場合の連絡方法、入荷差異が発生した際のペナルティ等を明確にし、サプライヤーと共有することが大切です。

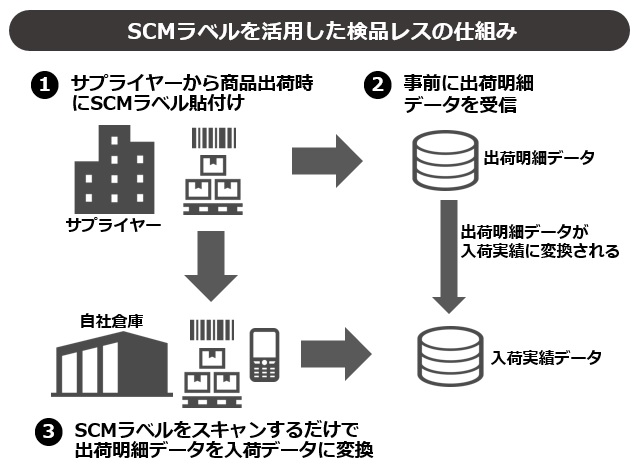

<改善③>SCMラベルの貼付けを依頼

SCMラベルとはオンラインで伝送される出荷明細データと納品された商品を検品レスで照合可能にするための専用ラベルです。

SCMラベルと出荷明細データをサプライヤーに依頼できれば、自社倉庫では入荷検品を撤廃することが可能になります。

こちらについては、サプライヤー側にもシステム構築が必要になる為、簡単には実現は難しいかもしれませんが取引量が多い場合や、サプライヤー側とメリットが享受できる場合は時間を掛けてでも仕組み構築に向けた取り組みを実施しましょう。

*** まとめ ***

今回ご紹介した内容だけ見ても、いかに入荷業務に沢山の改善ポイントが潜んでいるかがお分かり頂けたかと思います。

入荷業務の改善には取引先を巻き込んだ根気のいる継続的な働きかけが必要になります。

時間をかけてでもしっかりと自社の物流の入り口を固めましょう。

どうやら日本企業はこうした交渉が海外の企業に比べて苦手のようです。

上手に交渉する為にまずは、自社のサプライチェーン全体の理想を描きましょう。そして自社のビジョンや現状の課題、お互いのメリットを整理して、根気よく交渉に挑みましょう。

サプライヤーに依頼する際は、「商品を購入してやっているんだから従え」といった姿勢は絶対NGです。

お互いのビジネスの発展になるWin-Winの関係構築の為になることを伝え、段階的に計画的に改善を依頼しましょう。

効果的なウエアハウジングを実現する為の定石は「入口を固め出口を制す」です。

かつて三成が堤防に米俵を惜しむことなく積み上げることで入口を固め、城下を守ったエピソードを教訓として活かしましょう。

※※最後まで読んで頂いた方に耳寄りなお知らせ※※

本章でご説明した通り、ウエアハウジングにおいて入口を制する為にまずは、商品にバーコードをソースマーキングしていく必要があります。

しかし、どうしてもソースマーキングが難しいサプライヤーも1割か2割残る可能性もあります。

そうしたサプライヤーから入荷される商品については、自社でバーコードラベルを発行しましょう。

自社でバーコードラベルを発行する際の運用マニュアルを下記より無料ダウンロード出来ますので、こちらも是非ご活用下さい。