経営を支える-経営者が学ぶITを活用した物流へのアプローチ -第十五回-|オープンソースの倉庫管理システム(WMS)【インターストック】

経営を支える-経営者が学ぶITを活用した物流へのアプローチ -第十五回-

画像素材:DemKat / PIXTA

*** 既存のリソースをいかに最大化するか ***

急成長を続けるECとどう向き合うのか、あらゆる業界がその対応に迫られています。

物流市場では先端テクノロジーの活用が進む一方、BtoBを前提に設計された既存のインフラからECの荷物が溢れ出し、新しいBtoCのフルフィルメントが模索されています。

ECと既存ビジネスを統合しようとしている企業の中には大規模な投資をして、新たにEC専用の物流センターを構築するケースもあります。しかし、単なる応急処置的な対応であり、非常に高くつきます。

かと言って、現状維持の状態で購買パターンの変化に対応するには限界があります。

EC化率の上昇によって、ディストリビューションの形が変わり、倉庫オペレーションのニーズも日々変容しています。

ですが、それを支える労働人口は減少し続けています。

変化する市場ニーズを満たしつつ、収益を維持する手段はあるのでしょうか?

それは、既存のリソースを最大限に活用する方法です。

新たなリソースを確保するよりも、既存のリソースをいかに最大化するかに目を向けなければなりません。

オートメーション化のツールが世の中にどんどん誕生しています。

企業はこうしたツールを活用し、いかにうまく既存のリソースを運用するかという視点で取り組むことが重要です。

*** 新たなフルフィルメント戦略。配車レコメンドシステムとは? ***

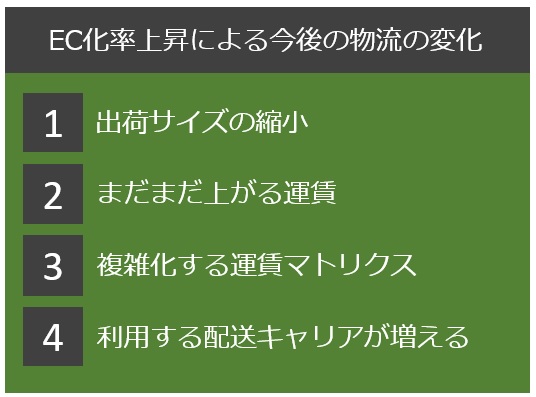

EC化率の上昇によるディストリビューションの変化で物流のオペレーションに大きなインパクトを与えるのが、出荷サイズの縮小です。

BtoBを前提にした設計であれば、ケース単位、パレット単位の出荷がメインでしたが、BtoCになるとピース単位の出荷が必要になります。

また今後はBtoB取引のEC化も進むことから、BtoBであっても出荷サイズが小さくなっていくことが予想されます。

また運賃はまだまだ値上がりが続くでしょうし、それに合わせて各社の運賃マトリクスはより複雑化していくでしょう。

そうなれば、企業が利用する配送キャリアも必然的に増えていきます。

これまで1社~2社の配送キャリアと契約して運んでもらっていた企業も3社~5社に増やして上手く組み合わせて利用する方向にシフトしていく動きが主流となるでしょう。

物流現場では、今後こうした変化に柔軟に対応していかなければなりません。

キーになるのは配車レコメンドシステムと呼ばれる新しいフルフィルメント戦略を通じて、既存リソースを迅速かつ柔軟に活用し続けることです。

そこで今回ご紹介するのは、ECでのオンライン取引の発送業務を自動化するマルチキャリアプラットフォーム『輸快通快(ゆかいつうかい)』です。

配車レコメンドシステムとは、輸送コスト、配車の観点からフルフィルメントを設計する新たな手法です。

従来の物流プロセスでは、配車は一番最下流でした。

オーダーが入り、倉庫の在庫が引当され、ピッキングされたあとに荷造りされて最後にどの配送キャリアを選択するかを決定します。

つまり、従来のフルフィルメントは輸送を最下流として設計されているのです。

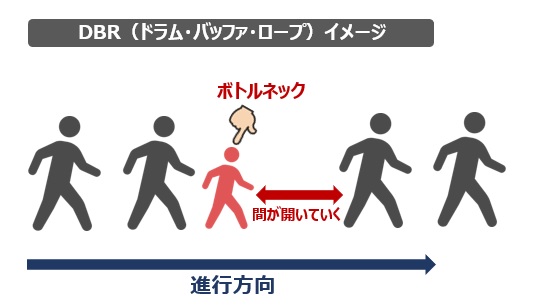

しかし、現在物流において一番のボトルネックは輸送です。生産管理には、生産ラインの能力を最大にするDBR(ドラム・バッファ・ロープ)という考え方があります。

DBRはダイヤモンド社出版の「ザ・ゴール – 企業の究極の目的とは何か」で紹介されるTOC理論の中で用いられる生産管理手法の一つです。

倉庫内作業者の大半は派遣やパートなので人の入れ替わりが激しいのが特徴です。

そこで、分野は違えどTOCのような重点となるプロセスを制約条件として特定し、周りをそれに合わせていく手法が向いているのではないかと思います。

下の図をご覧下さい。5人の隊列があり同じ方向へ進んでいます。

しかし、このとき真ん中の小さな子供だけが歩く速度が他の4人より遅いとします。

この場合、隊列が何も考えずに歩行すると子供を挟んだ前の二人と後ろの3人で隊列はどんどん離れて長くなってしまいます。

そこでこの隊列のボトルネック(制約条件)となっている子供と先頭を歩いている大人とをロープで結びます。(下図)

こうすることで全体がボトルネックに歩調を合わせることが出来るようになります。

その後にこの制約条件を徹底的に強化していき、全体のスピードを上げていくという考え方です。

この考え方が導入される前は、全体を最適化しようとして前と後ろにいる大人たちを早く歩かせようとします。

しかし子供がいる限り、全体としてのスピードは、子供の歩く速度以上にはなりません。

物流に例えるならば、物流プロセスの中で輸送が一つの大きなボトルネック(制約条件)ととして特定されます。

つまり、いくら上流を効率化、自動化しても結局は輸送のところでスピードが落ちてしまうことになるのです。

それであれば、一旦上流への改善、投資は横に置いておいて、最下流の輸送をベースにしてプロセス全体を設計し、続いて輸送を徹底的に強化することで全体のスピードをあげ、余力があれば上流を強化していくという発想です。

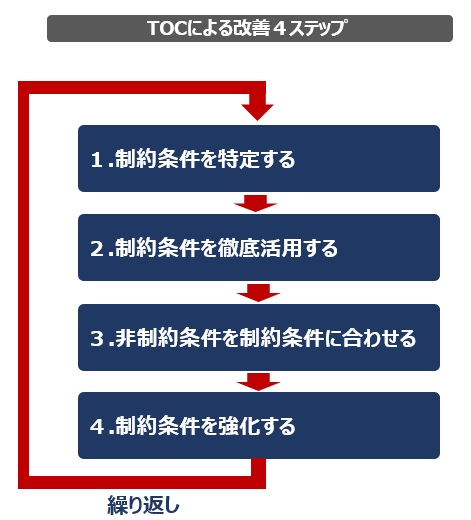

以下はTOCによる改善4ステップの流れです。

輸送をベースにして物流を設計する際にキーになるのが荷姿と口数です。

従来は出荷指示が入るとまず指定の倉庫から在庫が引き当てされ、ピッキングを行い、出荷検品をしながら荷造りをして最後に配送キャリアが決定されます。

この場合、どのサイズの箱にどの商品を入れるか、どの配送キャリアで運ぶのが一番安いかは、個々の作業者の属人的なスキルによって判断されています。

もはや職人芸の世界で、新人作業者が初めて現場に入っても、ベテランからのノウハウ提供はほとんどありません。

しかし、配車レコメンドシステム輸快通快の力を使えば、それを変えることが出来ます。

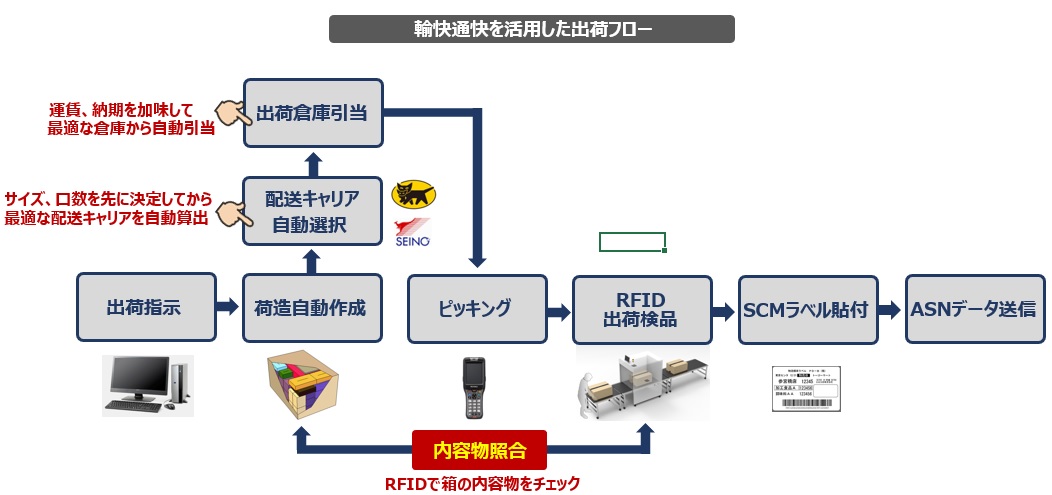

輸快通快はITを駆使してベテラン作業者が持つ配送ノウハウを継承し、たとえその現場にはじめて入る作業者であっても簡単に一定の業務パフォーマンスを発揮できる仕組みです。以下の図をご覧下さい。

まず出荷指示が入ってくると最初に荷造の自動計算を行います。どのサイズの箱が何個口必要かを算出します。

独自の荷造シミュレーションエンジンにより、かなり精密な計算が可能です。

サイズと口数と配送先エリアを参考にもっとも最適な配送キャリア(ヤマト、西濃等)を自動選択します。

この時同じ配送キャリアでも営業所単位(広島、埼玉等)で最も最適なキャリアが選択されます。

例えばヤマトでも広島にあるヤマトと埼玉にあるヤマトは別の配送キャリア扱いとなります。

リードタイム、運賃の観点から最適な配送キャリアが選択された後に、ここで初めて倉庫の在庫を引当します。

選択された配送キャリアが管轄する倉庫から在庫を引き当てするのです。引当が完了するとピッキングをし、出荷検品を行います。

図の例ではRFIDを利用することで先に作成された荷造データと内容物の照合を行います。

個口単位で内容物の照合が可能な為、照合OKであればそのままSCMラベルを発行しASNデータの作成まで自動化出来ます。

いかがでしょうか。ボトルネックである輸送プロセスから先に出荷の流れを組み立てることで、無駄なコストを省き、配送キャリア、在庫といったリソースを最大限有効活用可能になります。

本システムはまだクローズドテスト中ということで、オープンにはなっていない内容もあるのですが、既に複数の物流現場でテスト準備が進んでいます。

*** まとめ ***

欧米では、自社の物流ソリューションによって販売拡大効果を上げている企業が増えています。

物流センターのメーンスペースに物流ソリューションを配置して、その場で商談を行うことでセールスツールとしても活用しているのです。

例えば配車レコメンドシステムにより、輸送コストを従来より10%削減出来ると宣伝すれば、3PL企業のセールスはより強力となるでしょう。

荷主企業が物流改革のパートナーとして3PL企業を選ぶ最大の理由が物流システムの優位性に上げられるケースも急増しています。

今後はこうしたテクノロジーを大企業だけではなく、中小零細の現場でも使っていかなければなりません。

世の中には一つの業務領域について50の有益なツールがあり、それを組み合わせることでビジネスがクリエイト出来ると言われています。

またASNデータとSCMラベルの運用が物流現場で徹底されていくことで、入荷処理がこれまでより飛躍的に簡素化され、必然的に関連コストは低減されます。

このようなシステムを多くの企業が活用することで、SCMが目指すべき好循環が生まれてくるはずです。