導入事例13:株式会社オートシステム|オープンソースの倉庫管理システム(WMS)【インターストック】

導入事例紹介

-

社名 株式会社 オートシステム 代表者 代表 取締役社長 徳安 健司 設立 昭和59年3月15日 資本金 5,000万円 本社 福岡県福岡市西区拾六町2丁目2-28 国内拠点 【本社工場】福岡県福岡市西区拾六町2丁目2-28

【野方工場】福岡県福岡市西区野方6-3-8

【志摩工場】福岡県糸島市志摩松隈282-5

【東京営業所】東京都墨田区亀沢1丁目3-4従業員数 160名(国内)/グループ全体:約600名 事業内容 FA用ワイヤーハーネス

各種自動機の設計製作

各種検査装置の設計・製作

医療機器の設計、製造、販売、サービスURL http://www.auto-system.co.jp/ -

-

これまでの考え方や発想をどんどん変えていき、最先端のITを駆使して、様々な形で顧客に提案できる企業になっていきたい。

代表取締役社長徳安 健司氏

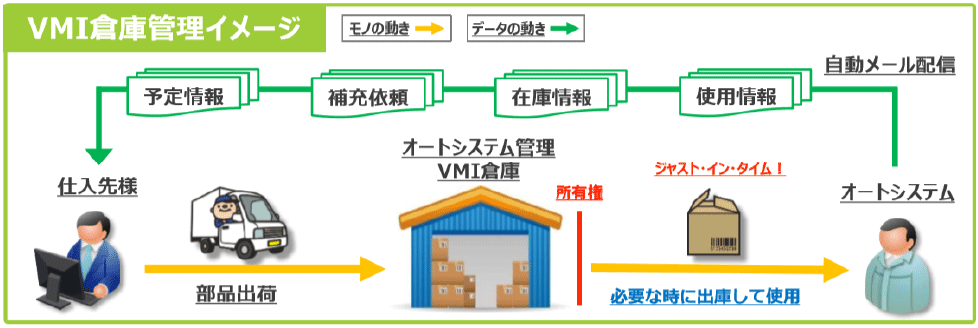

- ●WMS導入予算:1,100万円 ※山九倉庫、志摩工場2拠点導入●導入期間:山九倉庫(VMI倉庫):約3ヶ月/志摩工場:約2ヵ月

- ●カスタマイズ:仕入先在庫情報、使用情報、補充依頼、

予定情報を自動でメール送信する機能を追加

- ・自社が管理する倉庫内に仕入先様の商品をお預かりし、必要な時に必要な分を使用(出庫)することで、よりスピーディなモノづくりを実現!

- ・各仕入先様との協力体制により、さらに短納期での対応が可能に!

社会の課題を解決する技術者集団の挑戦

-

少子高齢化による労働力の不足に苦しむ国内企業。労働力減少というテーマは比較的最近になって注目されてきたテーマであるが、企業も省人化に手をこまねいているわけではない。解消の切り札として期待されるのがAutomation(自動化)技術だ。人口減少に伴い労働力不足が喫緊の課題となっている日本において、Automation(自動化)技術を活用して労働力を補完するニーズは今後急速に高まっていくことは間違いない。

株式会社オートシステムでは、こうした社会的課題・ニーズに応えるべく、「ワイヤーハーネス」「医療」「FA装置」の3つの事業を柱として現在急成長している注目企業だ。2018年12月には、経済産業省が地域経済を牽引する地域の中核企業を選定する「地域未来牽引企業」に選定された。

福岡県福岡市西区拾六町。天神、博多から続く市街地の西の端である。博多駅から地下鉄でおよそ20分で姪浜駅へ。そこからバスで約15分ほど揺られた場所に同社の本社工場はある。

1984年の設立以来、製造・医療をはじめ、さまざまな業界の発展を陰で支えてきた。中でもここ数年伸びてきているのが、医療事業とFA装置事業だ。売上の5割を超えるワイヤーハーネス事業に加え、医療、FA装置が新たな事業として急成長している。

この分野で生きてくるのが、同社が最大の強みとしている企画、設計、製作までを一気通貫で提供できる技術者集団だ。医療事業においては、イノベーションの創出に果敢にチャレンジし、医療の効率を高め、少子高齢化を迎える国内の医療を救う重要なテクノロジーを開発している。人命を預かる医療機器は高度な品質が求められるが、ここでも同社の品質に対するこだわりが強みを発揮する。これまでも品質第一主義をモットーに、多芯ケーブル・ロボットケーブル・通信ケーブル・FA機器用、医療機器用ケーブル等の製造で市場の信頼を勝ち取ってきた。多品種、小ロット、短納期対応の本社工場と、量産品を取り扱うベトナム工場との連携で多様化する市場ニーズに応えている。 -

福岡市西区にある本社工場

福岡市西区にある本社工場

材料のVMI管理を実現する為、在庫管理システムを検討

-

2014年春。株式会社オートシステムでは、受注の拡大に比例して材料の在庫管理に多くの課題を抱えるようになっていた。増産による材料の欠品、調達リードタイムの長期化、納期遵守率の低下、倉庫スペースの不足等である。そこで材料のVMI管理を導入する案が社内で持ち上がった。VMIとはVender Managed Inventoryの略であり、ベンダー管理在庫のことである。この方式では、顧客企業からサプライヤーへ発注をするのではなく、サプライヤー側で顧客企業の在庫に責任を持つことになる。顧客企業のメリットとしては、必要な時に必要な部品が利用でき、利用したタイミングで在庫資産となるため、不要な在庫を保持しなくてよい。サプライヤー側のメリットとしては、常時部品の手配に必要な情報を顧客企業から得られることで、欠品リスク等が無くなる点である。また、サプライヤー側は顧客の現状在庫や生産計画を見ながら、過不足なく在庫を補充すればよいことになる為、部品在庫の余剰分を押し付けられる形にならない点も魅力だ。

※VMIについての詳細は、以下の記事もあわせて参考頂きたい。

自社の物流を変えよう!『業界・業種別』物流改善のヒントとノウハウ ~製造業編④~材料をVMIで管理する方針が固まり、すぐに在庫管理システムの検討に入った。VMIでは、顧客側が発注をしない代わりに、サプライヤー側が顧客の在庫の補充に責任を持てるよう、現状の在庫と補充点をサプライヤーに情報提供する必要がある。

工場の生産計画や在庫量を常にサプライヤー側と共有できる仕組みを前提として初めて成り立つ方式だ。株式会社オートシステムの熊本氏は、VMI管理を実現するための在庫管理システムの導入を一任された。まずは在庫数を正確に管理・把握できるシステムを第一条件として、自社の要求を満たせる在庫管理システムを探し始めた。

世の中に在庫管理パッケージは沢山存在する。古くからあるシステム、最近開発されたシステムなど値段も特徴も様々だ。色々なシステムを検討していく中で、オンザリンクス社が開発するインターストックが同氏の目に留まった。「最初のきっかけはデザインが気に入ったことです」と同氏は笑う。また今回の在庫管理システムで同社が求める必須の機能条件が2つあった。1つはフリーロケーション管理に対応していること、もう一つはロットの先入れ先出し管理が出来ること。インターストックはいずれも標準機能で搭載していたため、すぐに導入を決めた。

地元のシステムベンダーによるスクラッチ開発、自社による開発も検討したが、VMI管理の導入を急ぎたかった為、導入までのリードタイムを考慮して最終的にパッケージによる導入を決断した。VMI管理を行う上で足りない機能は、カスタマイズによる追加が可能であった点もインターストック導入の大きな決め手となった。

機能だけではなく、予算も重要な選定条件であった。在庫管理システム導入の予算感が分からなかった為、予算額は決まっていなかった。しかし出来るだけ安価で導入したいという思いはあった。実際にオンザリンクス社が初訪問した際は、「50万円位で導入出来れば・・・」と担当の営業マンに伝えた。その希望は叶わなかったものの、インターストックは他社と比較しても、カスタマイズを含めた総額が比較的安価であったのも選定理由の一つであった。

これでVMI管理を実現するための在庫管理システム導入の方向性が定まった。

VMI在庫管理システム導入を推進した

VMI在庫管理システム導入を推進した

システム部 熊本 耕作氏

いくつものハードルを越えて、理想のVMI管理を実現

在庫管理システムの機能で、特に拘った機能が、材料の使用情報、在庫情報を日々自動でサプライヤーへ送信する仕組みだ。もしこの機能が無いと日々人の手でデータを整理、集計して全サプライヤーへメールしなければならなくなり、作業が煩雑になる。また集計、送信がアナログ作業では信頼性が乏しく、サプライヤーに快諾を得られないことも懸念された。データの信頼性、システムの信頼性がVMI管理を成功させる上で最も重要なポイントだ。

この機能についてはインターストックにカスタマイズを加えることで対応した。毎日定刻になると自動で全サプライヤーにその日の材料の使用情報、最終の在庫情報が送信される仕組みだ。(下図参照)

-

この機能によって、同社では作業者1名が少しの時間で、全サプライヤーへの材料手配を完結できるようになった。

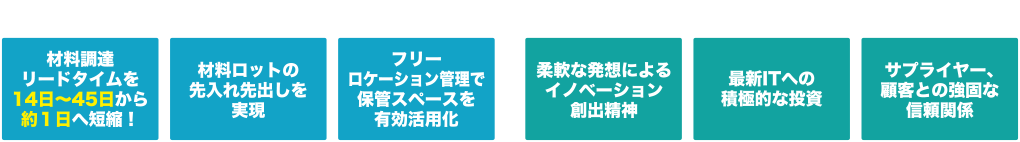

また在庫精度も格段に向上し、在庫の差異率はほぼ0%だ。ロットによる先入れ先出しも熟練の作業者でなくても、間違いなく作業が出来る仕組みになっている。さらに特筆すべきは、これまで11日~最大45日かかっていた材料の調達リードタイムが1日以内に大幅短縮されたことだ。

これによって、同社の顧客に対する納品順守率も飛躍的に向上した。また材料を必要な時にVMI倉庫から出庫し、そのタイミングで同社の資産となるため、キャッシュフローも大幅に改善することが出来た。システム導入当初は、本社工場をVMI倉庫として運用していたが、現在は山九株式会社の倉庫を80坪借りて、運用も完全アウトソースしている。この倉庫では輸出も行えるようになっているため、国内も輸出も同一倉庫で出荷作業が行え、無駄な横持ちも無くすことが出来た。山九の現場担当者は頻繁に入れ替わりがあり、これまでにもすでに4人変更になっている。「運用がシンプルに設計されているため、数日の引継ぎ作業で在庫管理システムを使いこなせるようになります。」と熊本氏は胸を張る。

VMI管理を検討する企業は少なくないが、なかなか思うように実現しない。何よりもサプライヤーの協力無しでは実現が不可能だからだ。同社の場合も、VMI管理の相談をサプライヤーへ持ち掛けた当初はあまり良い返事は得られなかったと言う。材料を使用した分だけ請求が発生する仕組みは、キャッシュフローの点でリスクを抱えることになるからだ。

しかし、同社はあきらめることなく各サプライヤー1社1社へ丁寧にお互いのメリットを説明して回った。熊本氏が分かりやすくまとめた提案書を作成し、システムベンダーのオンザリンクスも同伴してシステムの信頼性や透明性を訴えた。

「このVMI在庫管理システムによって、しっかりと在庫を管理するので、どうぞよろしくお願いします。」と粘り強く交渉を重ねた。同社の熱意が通じたのか、VMIを依頼した全てのサプライヤーがVMI管理に同意をしてくれた。よくある失敗としては、こうした事前の働きかけが十分でなく、自社完結型の部分最適システムになってしまうケースだ。しかし、同社は早い段階からお互いのメリットを分かりやすく伝え、事前準備を怠らなかった。但しここで捕捉が必要なのは、同社がこれまで長年培ってきたサプライヤーとの信頼関係があったからこそ同意を得られたということだ。

VMIの失敗事例は多い。過去に下請け法に触れるということもあり下火になった。しかし同社の場合は全く逆だ。中小企業が大手のサプライヤーにVMIを仕掛けた格好だ。結果的に、同社の事業は急成長し、取引量も増えて、協力してくれた各サプライヤーにもビジネスで還元できているのだ。Inter-Stockを導入しVMIという他社にあまりない仕組みを運用することで、他社との差別化が図られ、取引先の信頼も獲得し、一目おかれる会社になった。またこのVMI導入の成功が下地となり、さらなる物流改善に取り組んでいる最中だ。中小企業が大手サプライヤーを巻き込んだWin-WInのサプライチェーン改革の好例であり、是非とも皆様にも参考にして頂きたい。

VMI倉庫での出荷検品の様子

VMI倉庫での出荷検品の様子  インターストックから出力された輸出用の梱包ラベル。このラベルと中の内容物がデータで関連付けされている。

インターストックから出力された輸出用の梱包ラベル。このラベルと中の内容物がデータで関連付けされている。

IT先進企業への道

-

オートシステムでは、今回ご紹介した在庫管理システム以外にも様々なIT活用にチャレンジしている。今回の取材の最後に少しだけ見せて頂いたので、ここでご紹介したい。

まずは同社の生産工程管理システム。工程を許可された作業者でなければログインして作業できない仕組みだ。

生産計画表が各工程に設置された画面に表示される。注文情報も表示され、作業者は数量や納期を確認することが出来る。

画面の左上には作業ログが表示され、作業時間も計測している。画面右上の緑の部分はその工程で注意が必要なポイントが作業内容によって随時自動表示される。画面はスマフォと全く同じ感覚で操作が可能だ。その他にも痒い所に手が届く様々な機能がある。材料の写真を確認したり、図面を表示することもできる。

作業者に必要な情報をすべて確認できるこの優れた生産工程管理システムは、パナソニック株式会社主催の2012年度「ECO・VC活動」SCM貢献部門において金賞・優秀賞を受賞した。

「ECO・VC活動」SCM貢献部門において金賞・優秀賞を受賞した「生産工程管理システム」

「ECO・VC活動」SCM貢献部門において金賞・優秀賞を受賞した「生産工程管理システム」

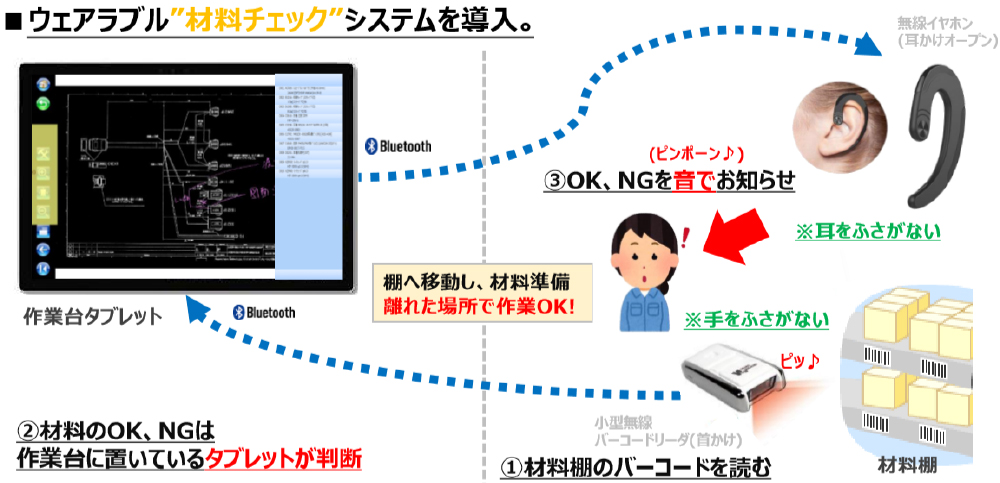

続いてご紹介するのが、ワイヤレスイヤホンを活用した「材料チェックシステム」だ。無線のワイヤレスイヤホンとタブレットをBluetoothで繋いで、材料の取違い防ぐ仕組みだ。無線イヤホンは1個1800円程度だと言うから驚きだ。小型のバーコードリーダーで材料のバーコードをスキャンすると、OK・NG音が無線イヤホンから鳴って取違いを防ぐことが出来る。

小型のBluetooth対応のバーコードリーダーで材料のバーコードをスキャン

小型のBluetooth対応のバーコードリーダーで材料のバーコードをスキャン 小型のBluetooth対応のバーコードリーダーで材料のバーコードをスキャン

小型のBluetooth対応のバーコードリーダーで材料のバーコードをスキャン

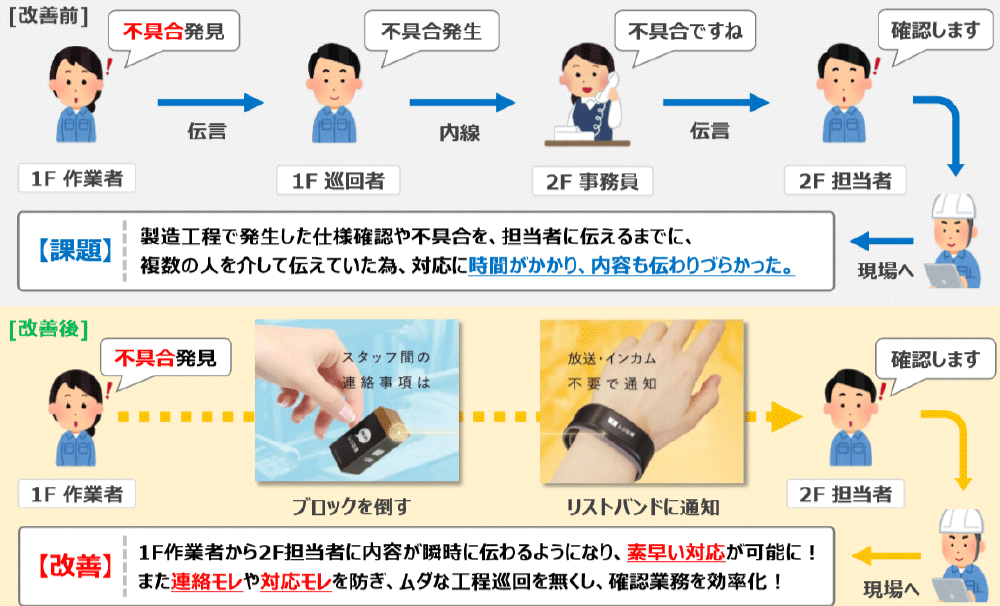

次にご紹介するのが、ウェアラブルデバイスを活用した「問い合わせ管理システム」だ。製造工程で発生した仕様確認や不具合を、担当者に伝える手間を無くすためのシステムだ。例えば現場で不具合が発生した際に、作業者は専用のブロックを任意の面を上にして倒す。するとその面の内容によって、担当者のリストバンドに通知が届く。これによって連絡モレや対応モレが無くなり、無駄な工程巡回を無くすことが出来ると言う。もともと飲食店向けに開発されたシステムを製造業向けにカスタマイズして導入した面白い事例だ。

最後にご紹介するのは、ケーブルを裁断する際のチェックシステムだ。これまでは作業者がケーブルを指定サイズで裁断する際に、誤ったサイズで裁断される不具合が発生していた。このシステムではあらかじめ指定サイズを専用のテンキーで入力する。すると指定サイズの位置に赤いランプが点灯し、作業者はそこの位置でケーブルを切ることで間違い無く裁断が出来る。非常にシンプルだが、熊本氏のアイディアから生まれたおもしろい仕組みだ。

①指定サイズをテンキーに入力

①指定サイズをテンキーに入力 ②裁断するケーブルを装置にセット

②裁断するケーブルを装置にセット ③赤いランプが点灯している個所で裁断

③赤いランプが点灯している個所で裁断

「これからも考え方や発想をどんどん変えていく。IT化にも力をいれていく。そうした風土、文化を大切にして、色々ととチャレンジしていきたい。」そう語る同社代表取締役の徳安社長の口調からは、固い決意が感じられた。

世の中にある様々な最新技術やサービスを常識にとらわれることなく柔軟な発想で、積極的に現場採用し、業務改革を推し進めていく同社の姿勢は大変参考になった。失敗を恐れることなく、沢山のチャレンジをスピーディに実行する環境の中で、人材が育ち、社内全体にチャレンジ精神が醸成されていると感じた。

最後に大変忙しい中、快く取材に応じて頂いた徳安社長はじめ、同社の社員の皆様に心より感謝したい。細かい内容も含め、全てオープンに情報提供頂いたお陰で、同様の課題を抱える中小企業にとって有益な取材になったと自負している。

今後の同社のさらなる活躍に期待したい。

取材者:東 聖也