効果性の高い倉庫管理システム構築の手引き -第16回-|オープンソースの倉庫管理システム(WMS)【インターストック】

効果性の高い倉庫管理システム構築の手引き -第16回-

今回は業務改革案作成のステップ3となる『費用対効果算出』について説明します。

前回は在庫水準を用いた費用対効果算出方法をご紹介しました。今回はプロセスの改善による費用対効果算出

の方法をご紹介します。

この方法は物流業務を入荷、棚入、ラベル貼付、ピッキング、仕分け、出荷検品など各プロセスに分けて、それぞれの作業時間を現状と改善後で比較して費用対効果を算出する方法です。

こちらも在庫水準の時と同様に同業他社の数値をと比較することで、より訴求性のある資料になります。

1.現状の作業とWMS導入後の作業をプロセス毎に比較

まずはじめに下記のURLから「プロセス別費用対効果算出シート」をダウンロード下さい。

https://www.inter-stock.net/flow/request/

本ファイルは簡単にプロセス別に費用対効果を算出する為のエクセルシートです。

計算式も自由に編集できるようになっていますので、用途に合わせて自由に編集してご活用下さい。

入力方法については、同エクセルファイルの「入力例」シートをご参照下さい。

入荷業務、出荷業務等大きな括りでの業務を分けて、その業務毎にプロセスを分割します。

例えば出荷業務であれば、ピッキングリスト発行、ピッキング、仕分けなどといった具合です。

あまり細かく分けすぎる必要はありませんが、目安として30分以上かかる処理を1つのプロセスとして定義すると

よいでしょう。

それでは実際に作成していきましょう!

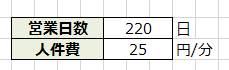

手順1.営業日数と作業レシオを登録しましょう

営業日数は物流センターの1年間の稼働日数を登録して下さい。

人件費は倉庫作業者の1分当りの作業単価を登録して下さい。パートさんと社員さんと単価は異なりますので、

平均単価で登録して下さい。

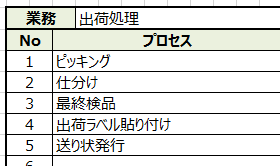

手順2.業務毎に各作業プロセスを登録しましょう

まずは大きな括りでの業務名称を登録します。「入荷業務」「出荷業務」「棚卸」等を登録します。

業務毎にエクセルのシートをコピーしてご利用下さい。

作業プロセスは業務を作業単位で分割して登録して下さい。とくにルールはありませんが、1日30分以上の作業

で1プロセスを目安に設定頂くとよいでしょう。

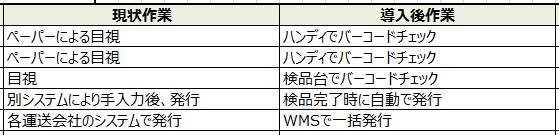

手順3.現状作業と導入後作業を登録しましょう

現状作業は各プロセス毎の現状の作業方法を簡単に記して下さい。現状の課題を明確に記載して頂くのも効果的です。導入後作業にはWMSを導入した後の作業方法を明記します。こちらも現状の作業に対して、改善されるポイントがあればそれを記載すると良いでしょう。

手順4.現状時間と導入後時間を登録しましょう

WMS導入前の現状の各プロセス毎の1日当たりの作業時間を分単位で記載して下さい。

ワークサンプリングを実施して正確な数字をいれるとベストですが、概算でも構いません。導入後の時間はWMSを導入後に想定される作業時間を入力します。こちらについては、システム導入前の為、厳密な時間の入力は難しいと思いますが、行数あたりの作業時間がどれだけ削減されるかを推測して、1日の作業時間を割り出して下さい。

出荷波動が激しい場合は、1年の平均値で入力するか、波動が高い期間の値で入力をしましょう。

※改善時間は自動計算される項目ですので、入力は不要です。

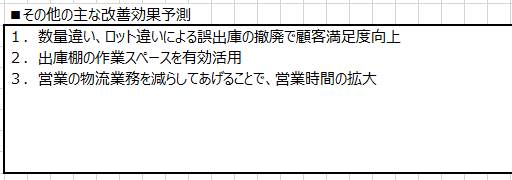

手順5.その他の主な改善効果予測を入力しよう

WMSを導入することで、作業時間値では計れない導入効果を記載しましょう。例えばWMSを導入することで、

誤出荷が0件になると想定した場合、顧客サービス率向上による効果や、出荷リカバリ作業の削減などを記載します。

■まとめ

今回は「プロセス別費用対効果算出シート」を用いた費用対効果の算出方法をご紹介しました。

次回は物流KPIの設定方法をご紹介します。どうぞお楽しみに!

※最後まで読んだ頂いた方に耳寄りなお知らせ※

これまでにサイト上にUPした本稿「効果性の高い倉庫管理システム構築の手引き」を1冊のPDF資料にまとめました。

無料でダウンロード頂けますので、是非自社のWMS構築&導入の手引きとしてお役立て下さい。

下記リンクをクリック頂き、ページ中段の1段目1列目の資料です。

https://www.inter-stock.net/flow/request/

著者:まさやん

製造業を中心にこれまでに300社以上の倉庫管理システムの導入を経験。

その酸っぱくて甘い経験を活かし、失敗しない効果性の高い倉庫管理システムの導入コンサルタントとしても奮闘中。