導入事例10:株式会社昴|オープンソースの倉庫管理システム(WMS)【インターストック】

導入事例紹介

中華料理屋から靴の材料販売の国内トップ企業へ

「半分あきらめかけていた理想の物流システムが、インターストックの導入によりようやく実現できた。」

「半分あきらめかけていた理想の物流システムが、インターストックの導入によりようやく実現できた。」外園 晃二 社長

大阪で靴修理の材料販売を手掛ける株式会社昴の外園 晃二社長は、以前から物流のシステム化を模索していた。

大阪市大正区は区全体が運河に囲まれ、島状の地形が特徴の小さな町だ。

大正初期以来、沖縄県からの移住者が多く、現在でも沖縄料理や沖縄の食材を扱う店が沢山あり、「リトル沖縄」とも呼ばれている。

そんな大正区に本社を置く株式会社昴は1982年に発足した。創業者である上田 均 氏(現会長)が中華料理屋として創業したのが始まりだ。中国茶を飲みながら点心を食べる「飲茶」という文化が日本でまだ馴染みのない頃に、百貨店の催事などに出店し、たちまち大ヒットした。飲茶のヒットで勢いに乗った同社は、事業拡大の布石となる生産工場の建設に踏み切った。

しかし、工場完成後に設備も導入し、いよいよ稼働というときに、思わぬ事態が起こった。

保健所の視察が入り工場の「運営にはあと2~3千万の設備投資が必要だ。現状の設備では運営は許可出来ない」との指摘を受けたのだ。

当時は資金が底を付いていたことから、中華料理屋としての事業継続を断念し、店や工場を全て売却した。

その売却資金で、上田氏が以前より興味を頂いていた靴修理業に事業をシフトした。

当初は靴の修理に必要な材料は国内のメーカーから仕入れをしていたが、創業前に上田氏が丸紅の商社に勤めていた経験を活かし、海外輸入を検討。メーカー視察の為、渡米した。すると驚いたことに、国内の仕入価格に比べ、格段に安く手に入ることが分かった。

これは仲間の靴修理屋もきっと喜ぶだろうということで、早速購入して帰国した。

帰国後、同業の靴修理屋の仲間にアメリカで購入した材料を販売して回った。

2割~3割の利益を乗せて販売しても国内メーカーで購入するよりも安いということで、すぐに在庫がなくなり、再度アメリカに飛んでハンドキャリーで材料を購入した。

「私は入社して22年目なんですけど、当時はまだ本格的な材料販売ではなくて、スーパーの中で靴修理をしながら、その傍らで材料を販売していました。」

同社2代目社長の外園 晃二氏は懐かしそうに当時を振り返る。

「その頃には海外のメーカーともコミニュケーションが取れるようになっていて、ハンドキャリーではなく、お金を送金して材料を送ってもらうようになっていました。私も一生懸命販売をして、当時の社長と私とパートさんの3人でなんとかやりくりしていたことを覚えています。」

同じ材料が格安で購入出来るということで評判が評判を呼び、お客様がどんどん増えたという。

定番を設定して、値決めして、徐々に材料販売が主力事業となり売上も伸びていった。

現在では靴修理の材料販売において国内トップクラスのシェア誇るまでに成長した。

物流システムの選定に難航

材料販売を主力の事業にシフトし始めた当時は、靴修理の材料販売の業界は、カタログもなく、お客様が購入する度に価格が違うのが当たり前であった。

そこに目を付けた同社は、定番を設定し、値決めをしてカタログをインクジェットプリンタで印刷し得意先を回った。

「当時はまだ手書きの伝票で、請求書も手書きで、計算もそろばんを使ってやっていました。」

地道な改善が実を結び材料の販売が伸びていく一方で、システム化は進まなかった。

人海戦術による販売管理や在庫管理では業務が回らなくなっていた。

発注ミスや配送ミスが頻繁に出てきて、東京のお客様にも「今すぐ材料を持ってこい」と叱られた。

「材料が切れて、倉庫に行って在庫を確認すると在庫がないんです。海外から輸入していたので、すぐに発注しても最低2ヶ月はかかります。棚を目視で確認して発注するわけですから、欠品でお客様にはよく叱られました。」と外囿社長は苦笑いしながら当時を振り返る。

こうしたクレームをなくす為には、何をすればいいのかはわかっていた。

販売管理、在庫管理を一刻も早くシステム化し、人の勘と経験のみで行っている業務を革新しなければ。

そうした思いとは裏腹にシステム化は難航することになる。

まずは販売管理のシステム化に着手した。近所の上新電機で6万円のPCAの「売上じまん」を購入し、売上データ一気に入力した。これにより請求ミスがなくなり、請求業務が画期的に改善した。

販売管理システムはその後、上位バージョンに切り替えをして、今現在もPCAの販売管理システムを利用中だ。しかし、肝心の在庫管理、物流システムの導入が思うようには進まなかった。

複数の専門業者に相談するうちに、同社が描く理想をシステム化するとなると数千万円の投資が必要であることが分かったのだ。

「取引のあるキヤノンやPCAにも相談したが、結局どこも同じような回答でした。なんとかシステム化により物流のコストダウンを実現したかったのですが、さすがにそこまでの投資には踏み切れませんでした。」

同じ商品を同じ価格で販売するだけでは他社と差別化出来ない。他者との差別化には「物流のコストダウンしかない」という強い確信が、歯がゆい思いと焦りに変わる。

またもう一つ大きなネックとなったのは、同社の基幹システムとなっていたPCAの販売管理と

シームレスに連携できる物流システムがなかったということだ。

「沢山の業者さんに相談しましたが、どこも難しい」と良い返事は貰えなかったという。

なかばあきらめかけていたとき、ホームページでオンザリンクス社が開発しているインターストックというWMSがあることを知った。藁にもすがる思いで、オンザリンクスのサイトから資料を請求すると、すぐに営業担当者からフォローの電話が入った。

「電話で簡単に相談したらすぐに来てくれて、そこで色々とやりたいことを伝えました。」

「これまでに相談した業者はこちらのやりたいことを伝えると、実現が難しい点を指摘されて、なかなかこちらの理想を快く受け入れて頂けませんでした。」

「しかしオンザリンクスの営業担当者は、僕が言う事を全て理解してくれて、”出来ると思いますよ。”と初めて言ってくれたんです。」

「御社がされたいことは分かりました。費用の関係など色々懸念事項もありますが、不可能ではないのでまずは御社が実現されたいことを整理して全て出して下さい。」と言われたときには、「あれっ、これいけそうやな」と半分あきらめかけていた理想の物流システムに希望の光が見えた。

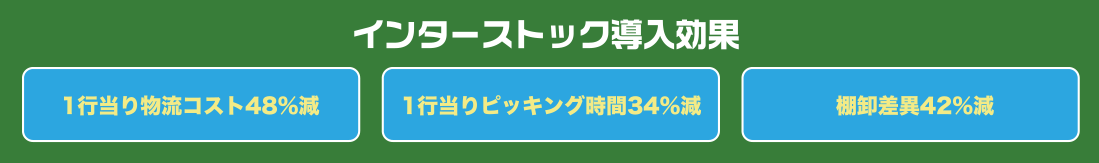

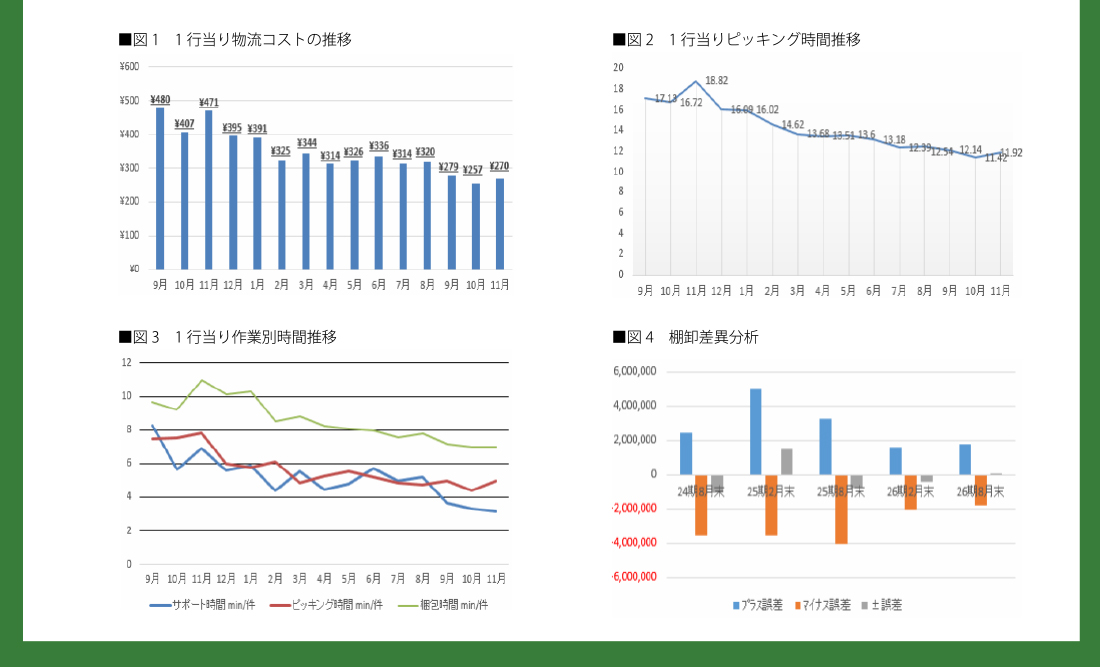

導入後物流コストは半減し、期待以上の効果に満足

「弊社では、1アイテム(1行)平均で10点~12点くらいのピースをピッキングします。その後、梱包して伝票を発行して、送り状を貼り付けして発送しますが、インターストック導入前は1アイテム約500円弱の物流コストがかかっていました。(図1)導入後の現在では1アイテム約270円まで改善されました。」と外園社長は手応えを語る。

PCAの販売管理システムとも連携し販売管理、在庫管理、物流管理がシームレスに連携している。

現在では、新人が入ってきてすぐに出荷できる体制が整った。物流コストが削減された分、価格でお客様に還元でき、差別化も図れるようになった。長年目指していたことが今まさに実現出来て、大変満足をしていると目を輝かせる。

今後はオンラインショップの出荷にもシステムを対応させていく予定だ。

更には自社で構築した物流システムとノウハウを自社の付加価値サービスとして、お客様に提供も始めた。

今後は単に材料を販売するだけではなく、在庫管理やお客様の各店舗への材料の配送までを

一手に引き受けるトータルサービスとして、他社と差別化を図っていきたい。

外園社長は、そう言葉に力を込めた。