食品業界の品質は食品物流システムで決まる!第4弾Part1|オープンソースの倉庫管理システム(WMS)【インターストック】

食品業界の品質は食品物流システムで決まる!第4弾Part1

入出荷検品を徹底する事で在庫管理が大きく変わる!課題(1)

年間を通して、複数回存在する大型連休。

食品業界に限る事では無いですが、特に食品業界では、この大型連休の前後のタイミングに受発注や入出荷等のボリュームが集中する傾向にあります。連休中の市場は当然ながら平常時よりも賑わいますが、一部の物流機能に制限が入るので、その状況を加味した供給体制を万全に準備する必要があります。

連休中の欠品などによる機会損失を避ける為には、予め販売数量を予測し、安全在庫を所有する必要があります。

さて、今回のテーマは「入出荷検品の徹底化!」と掲げておりますが、我々が問合せを頂くケースとして多くある課題が下記の3つとなります。

1) 目視、手書きによる検品時のヒューマンエラー(誤入荷、誤出荷)

2) 理論値と合致しない実棚在庫。膨れる棚卸作業時間

3) ロット管理やFIFO対応(先入れ先出し)等の煩雑化した運用

もともと在庫管理という概念には、これと言ってやり方が決まっている訳ではありませんが、

少なからずこれらの課題が顕在化されている間は、在庫管理はうまくいきません。

物の出入りをしっかりと管理すると言う事が第一ステップと言えるでしょう。

■危険!ミスをカバーする為に、人を増やしてチェック・・・思わぬ結末に!■

まず(1)の目視、手書きによる検品時のヒューマンエラーについてですが、目視や手書きによる検品オペレーションは作業される方々によって大きく

2つの結果が異なります。

1つが作業時間、2つ目が正確さです。

勿論、作業される方の慣れ不慣れにも影響されると思いますが、もともと人海戦術のオペレーションには限界のキャップが付いて廻ります。

また、いくらベテランの方でも、天候や気温、体調やその時々の業務ボリュームによっては正確さを維持する事が難しくなります。

ミスの発見にも時間を要しますので、結果的にミスをチェックする業務が発生する事となります。

つまり、常にミスが付いて廻るので、ミスをカバーする為に人的チェックが入る。

最終的には煩雑な管理やオペレーションが根付く。現場も確認する事が増え、更にミスが発生しやす状況を作ってしまいます。

■【ポイント:運用はシンプルに!チェックはシステムで補える!】■

そこで、作業時間と正確さを標準化し、シンプルな運用の実現に向けた方法論をご紹介。

それは、システムを有効活用する事です。

例えば、入荷と出荷のミスを軽減させるにはハンディターミナルを活用した検品機能の利用が挙げられます。

作業者は、指示書に表記されている受発注Noの伝票バーコードをハンディターミナルでスキャンし、現物バーコードをスキャンするだけで照合が瞬時に行われ、仮に異なる現物をスキャンした場合には、エラー表記で知らせてくれます。

つまり、何も考えずに業務が行えると言う事となります。

と言う事は、誰にでも簡単にやれる仕組みが構築しやすくなると言えます。

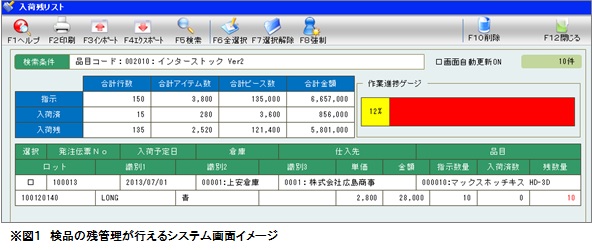

※図1参照 いつ、誰が、どこで、何を、どうやって処理したのかが履歴としてデータ上に残り、パソコン側では検品の残管理も行えるので、受発注の伝票毎に作業進捗の透明性が加わり、検品漏れの発見にも手間がかかりません。

■INTER-STOCK2 デモ動画

【入荷検品編】https://youtu.be/1oPGJi1wXlE

【出荷検品編】https://youtu.be/voV8pPMd-jQ

現場では、可視化と効率化で作業ストレスも軽減され、おのずと運用はよりシンプルに組立てられるようになるでしょう。

そうなれば、標準化する為に作業自体のKPI設定が可能になり、異常が発見しやすい環境へと変貌を遂げる事となります。

KPIが見えると、異常が見えやすくなるので、作業内容に対しての計画が立てやすくなります。

つまり、作業レベルを一定に保つ事が可能となるのです。

思いつき応急処置の取り組みを標準オペレーションとして根付かせてしまうと、もともとの目的とは異なった業務プロセスが確立されやすくなります。

入荷、出荷の目的は「効率よく、品質よく、正確に物を収める」です。「効率も悪く、ミスが多い」では、本末転倒です。

生産性あるオペレーションの構築に向けて、ステップアップを重ね、変化させていきましょう。

著者:モリオ

飲料メーカーで培った経験を活かし、 食の安全と物流をキーワードに執筆活動開始。