“今すぐ実務に役立つ” 物流センター運営の教科書 ~基本業務の流れ~|オープンソースの倉庫管理システム(WMS)【インターストック】

"今すぐ実務に役立つ" 物流センター運営の教科書 ~基本業務の流れ~

画像素材:阿部モノ/PIXTA

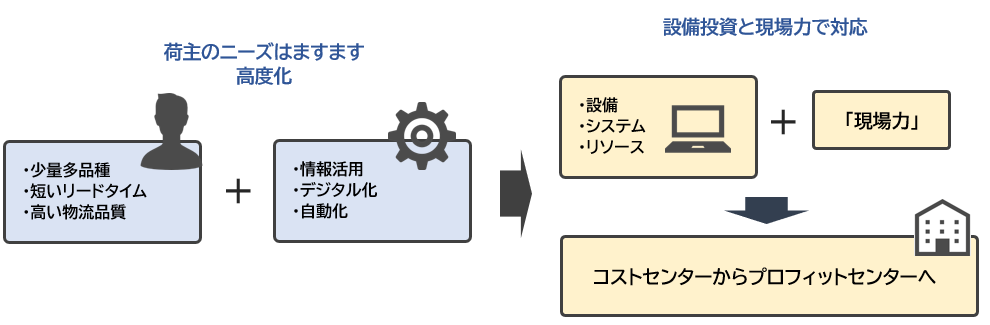

物流サービスの高度化により、物流企業は荷主企業の貨物を倉庫で補完するだけでは十分な利益は望めなくなりました。物流サービス

に付加価値をつけることで、物流センターをコストセンターではなく、プロフィットセンターとして運営することが求められる時代で

す。荷主が物流センターに求めているのは、少量多頻度かつ短いリードタイムで、高い品質で貨物を届けることです。また最近ではDX

のトレンドによって、物流のデジタル化、自動化が当たり前のように求められるようになっています。

これらのニーズに応えるための設備、システム、リソースを確保することでコストセンターから脱皮することができ、プロフィット

センターへとシフトすることができます。しかし、物流センターの運営は何よりも「現場力」が求められることを忘れてはなりません。

デジタル化、自動化が進展したとしても、現場力が物を言う領域であることに変わりはありません。「現場力は基本が大事」ですから、

物流センターの運営の基本をしっかりとおさえることでミスや事故を防ぎ、環境や人材育成に投資することで、物流人材の流出を防ぐ

ことができます。

つまり、物流センターの運営を成功させるためには、基本を大切にして現場力を高め、高度化する荷主のニーズにしっかりと向き合い

対応することで、物流センターのレベルアップを続けていくことです。

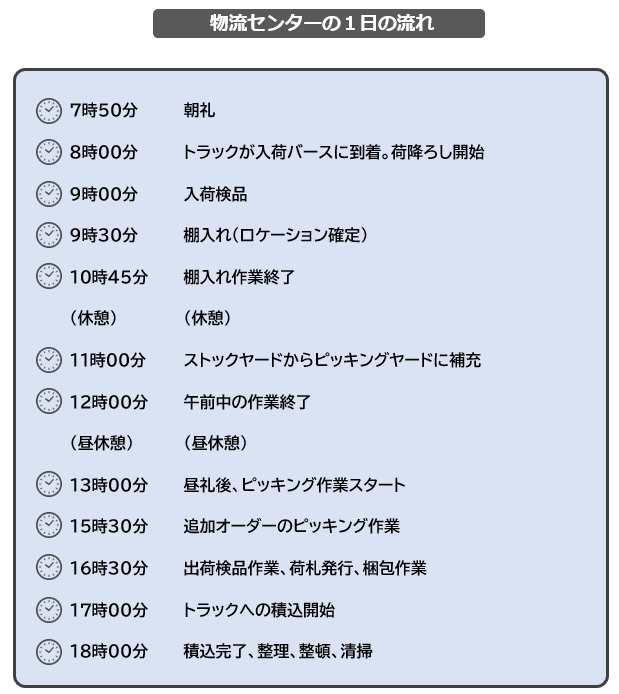

2.物流センターの1日の流れ

物流センターの1日は朝早くからスタートします。朝の7~8時位には入荷作業が始まります。「入荷⇒棚入⇒ピッキング⇒検品⇒積込」といった流れで業務が行われます。物流センターにトラックが到着すると、入荷バースにトラックがつけられます。ここで「荷降ろし」

作業が行われます。荷降ろしされた貨物は入荷検品エリアに移動されます。(※センターの規模によっては、荷降ろししながら入荷検品

を実施する場合もあります)

入荷検品エリアでは、貨物の納品書と貨物の品目、数量が間違いないかチェックを行います。確認する際は、納品書、入荷予定リスト

などを用いてチェックされます。入荷量が多い場合などは、第三者機関の検数業者に業務を委託する場合もあります。

入荷検品が終わった貨物はストックヤードに移動され、棚入れ作業が行われます。棚入れ作業では、予め決められたロケーションに保管

する固定ロケーション方式と、空いているロケーションに作業者が任意で棚入れするフリーロケーション方式があります。

入荷検品が終わった貨物をいかに漏れなく速やかに棚入れするかによって、物流センターの運営レベルに差がつきます。何故なら、せっかく入荷された貨物も、棚入れが完了しなければ、オーダーに対する引き当てが出来ないからです。物流センターに在庫としてあるけれども、オーダーとして受け付けれないというようなことがあると、荷主から叱られてしまいます。この棚入れ作業の運用設計とシステム化は非常に重要なポイントになります。

昼前ころから徐々に出荷作業がスタートします。オーダーが記載されたピッキングリストを持って、ストックヤードから商品をピッキングしていきます。ピッキングにはトータルピッキング、シングルピッキング、マルチピッキングといった方式があります。それぞれの方式の詳細についてここでは詳しく解説しませんが、商品別に集めるのか、オーダー別(伝票単位)で集めるのか、複合で集めるのかといった違いだと理解下さい。

最近ではペーパーレスが主流となっており、紙のピッキングリストは発行せずに、ハンディターミナルやタブレットにオーダーを表示させて、ピッキングする方法が増えています。以前は紙にこだわる企業も多かったのですが、最近はほとんどそうした企業はいなくなったように思います。

ピッキング作業は、対象の商品がロット・期限管理が必要かどうかによって、運用が大きく変わります。ロット・期限管理が必要な商品であれば、「FIFO(先入れ先出し)」が必要となるため、FIFOチェック用のシステムの導入が必要になります。

ピッキングが終わった商品は出荷検品エリアに集められ、最終検品が行われた後にトラックに積み込みされます。トータルピッキングして集められた商品は、商品単位でまとめられているため、別途仕分け作業が必要になります。最終検品や仕分け作業もマテハン機器や、バーコードハンディターミナルなどのシステムを利用したチェックが主流となっています。

日々の業務ではありませんが、「棚卸」という在庫の数をチェックする運用があります。棚卸は、食品などの賞味期限が短い商品は毎日

行われる場合もありますが、通常は1ヵ月に1回、センターによっては1年に1回のケースもあります。在庫精度の高い物流センターの

特徴として、循環棚卸を頻繁に実施しているという点があります。よく動く商品や、その週に動いた商品だけをシステムでリストアップして、循環棚卸を行います。動きのあった商品だけに限定して棚卸を行うので、商品を絞り込んで効率的に頻度を増やして棚卸を実施できます。

3.在庫管理の基本

物流センターのどこに、何が、何個保管されているかを管理するための在庫管理は物流センター運営の基本であり、一番難しいとも言える機能になります。商品によっては、日付やロットの管理が必要であったり、A品、B品といった商品の状態管理が必要な場合もあります。

在庫管理を高いレベルで実施するには、ロケーション管理の基本がしっかりと抑えられていることがポイントになります。棚やラック、場合によっては平置きの場合でも、漏れなくロケーションの番号が振られ、入庫や出庫の際に間違いなくロケーションをチェックし、登録することが大切です。

入庫時に商品をどのロケーションに格納したかを倉庫管理システム(WMS)に確実に入力することが、ロケーション管理の一番重要な基本作業です。

一般的にはバーコードハンディターミナルで読み取ったデータを物流センター内にある無線アクセスポイントを経由して、データを無線でリアルタイムでWMSに送信します。これにより、物流センター内の在庫数や作業進捗状況をリアルタイムでしることができます。

物流センターから離れた場所であっても、インターネット回線を通じてリアルタイムで在庫数や作業進捗状況がわかり、営業担当者が顧客の前で在庫情報を即答するといったことも、現在では比較的低予算で実現できるようになりました。