“今すぐ実務に役立つ” 物流センター運営の教科書 ~LSEの管理技術~|オープンソースの倉庫管理システム(WMS)【インターストック】

"今すぐ実務に役立つ" 物流センター運営の教科書 ~LSEの管理技術~

画像素材: Jake Images/PIXTA

近代的な物流の管理技術は、イギリスを起点とする産業革命(18世紀後半~19世紀前半)による大量生産をきっかけに発展しました。標準化され互換可能な部品の量産化、F.W.テイラーによって開発された作業の標準化と作業管理の体系化、フォードが自動車工場に導入したフォード・システムといった、大量生産システムは、低価格化・量産化によって市場の形成・発展に大きく寄与しました。その大量生産システムの中で物流管理技術が作られていったのです。

そのため、当初は効率的な大量生産のための管理が中心でした。その後、社会が成熟するに従って、産業構造はモノ作り中心から消費者起点に移行し、それに伴い物流の管理技術も少量多品種、JIT(ジャスト・イン・タイム)など更に高度な技術が求められるようになっていきました。消費者起点で、原材料の調達から販売までをワンストップで管理する技術に広がっていったのです。

モノの流れをロジスティクスシステムとして捉え、生産設備、原材料、作業者などさまざまな資源を利用して、いかに価値ある物流サービスを顧客に提供するか、そのための管理技術としてロジスティクス・システム・エンジニアリング(LSE)へと進化しました。LSEのアプローチは、エンジニアリング技術、管理技術、情報技術(IT)のバランスの取れた活用により、全体最適の視点から解決先を導き出すものです。

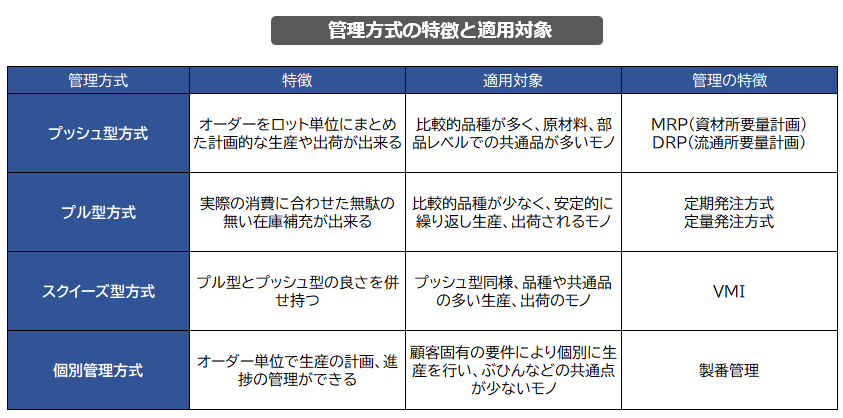

2.物流の管理方式の種類と特徴

物流の管理方式は、需要の特性、取り扱う製品の特長などによって、「プッシュ型(押し出し型)」「プル型(引っ張り型)」「スクイーズ型(ボトルネック中心型)」「個別管理型」の4方式に分類できます。それぞれの特徴と適用対象について順に説明します。

①プッシュ型(押し出し型)方式

プッシュ型方式は、オーダーをロット単位にまとめて、計画的な生産を行う場合に適した管理方式です。自動車の部品などはプッシュ型となります。自動車メーカーより1週間、1ヶ月といった単位で見込み受注を受けて、計画的に生産します。あらかじめ指定された数量と納品時間を守るために、リードタイムを考慮して原材料の発注、加工・組立を計画的に行う必要があります。そのため、ロジスティクスシステムには、下流側の必要数量と時期を予測し、それを満たすように上流側から物流センターにモノを押し込む方式になります。MRP(資材所要量計画)によって、需要に基づき原材料、中間品などの必要量を計算し、計画的に在庫を補充することで無駄な在庫を抑制しつつ、欠品をなくすことが必要です。

②プル型(引っ張り型)方式

プル型方式は、実際の消費に合わせた無駄の無い在庫補充を行う方式です。プッシュ型が上流側で必要数を計画するのに対し、プル型では下流側がモノを消費し、補充のための需要が生じたときに必要な数量だけ上流側に補充を要求します。卸売りや小売の物流ではこの方式になります。下流側でモノが消費されなければ、上流側で生産は行われません。在庫管理における在庫補充の方式としては、定期発注方式、定量発注方式など、発注点を起点とした補充型の発注方式が用いられます。

③スクイーズ型(ボトルネック中心型)方式

スクイーズ型方式は、モノの流れの中でボトルネックとなっている部分に注目し、その前後で管理の方式を変える方法です。ボトルネックとなる工程が遊ばないように、その上流側で在庫を持つ計画をして、下流側では納期にあわせて随時納品することを考えます。VMI(Vendor Managed Inventory)はこの方式に対応した管理技術の一つです。VMIでは、顧客の在庫情報や出荷・販売情報をベンダー側と共有することで、ベンダー側が在庫を管理・補充します。この方式は高度な情報技術を必要とするため、理論先行ではなく、ボトルネックに対する管理方法がどうあるべきかを検討するところから始めるのがよいでしょう。

④個別管理型方式

個別管理方式は、受注生産型のモノを取り扱う際に適した方式です。産業機械のように顧客の仕様に基づいて1品ごとに製品を生産する場合、顧客のオーダーに対して製番と呼ばれる管理番号が采番されます。その製番で原材料や部品の発注を管理する方式です。

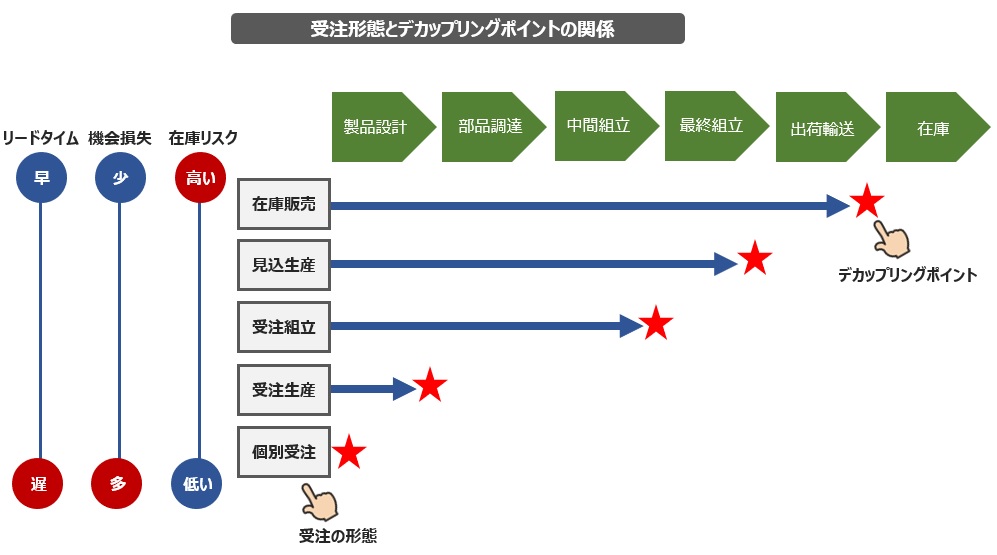

3.物流センターの管理方式を設計する

物流センターの管理方式を設計する際は、取り扱うモノの特徴、上流側の生産システムの仕組み、利用できる情報技術(IT)、マーケットの特徴などにより、それぞれのロジスティクスシステムに合わせた管理方式を決定する必要があります。闇雲に荷主型の要望を取り入れて物流を行うのではなく、物流センター側が主体的に明確な運用設計を検討することが大切です。扱う荷主やモノの上流、下流の特徴を捉え、どの管理方式が適しているかを考えて、管理方式を明確にした上で、物流システムを構築しましょう。そうすることで標準化が進み、品質が向上し、生産性が向上し、結果として物流センターのプロフィットが向上します。

管理方式の設計で最も影響する点は、下図に示すように、マーケットの要求に対応したモノの流れを設計することです。マーケットの要求によりモノの流し方や、在庫のポイント(デカップリング・ポイント)は変化します。

※デカップリング・ポイントについては以下の記事で詳しく解説しています。

経営を支える-経営者が学ぶITを活用した物流へのアプローチ -第六回-

受注の度に設計から始めるような特注品の産業機械などは、製番をキーとした個別管理方式、汎用品で大量に販売する製品の場合は製品在庫の補充を起点としたプル型方式、という具合に、1つの管理方式に頼るのではなく、在庫とオーダーの引き当てポイントに着目しながら、ハイブリッド思考で荷主の課題に個別に取り組むのです。そうすることで、最良の設計が行えます。管理方式の設計にあたっては、それぞれの管理方式の特徴を捉え、マーケットの要求を満足する方法を選びながら、設計を進めることがLSEの発想なのです。