「物流品質を上げる」~管理項目と品質管理手法の基本②~|オープンソースの倉庫管理システム(WMS)【インターストック】

「物流品質を上げる」~管理項目と品質管理手法の基本②~

画像素材:HOHI COMPANY/PIXTA

1.荷主企業が物流企業に抱く不満と不安

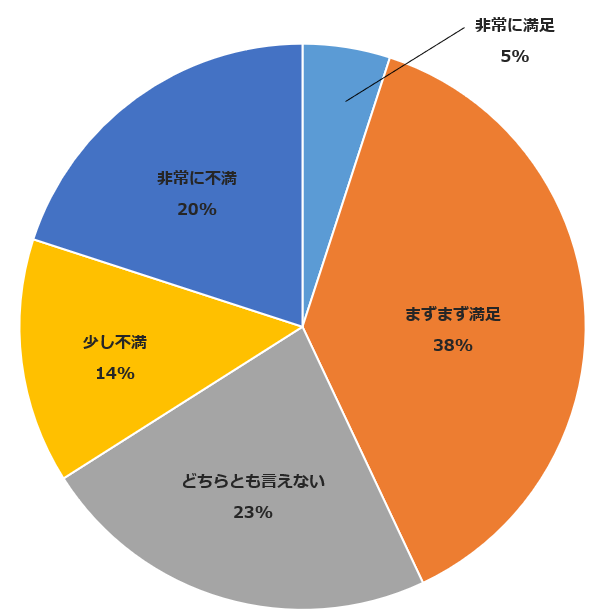

物流アウトソーシングの満足度に対する当社が実施したユーザーアンケートによると、概ねの企業が「満足」と答える中、

約3割の荷主企業が物流企業に対して不満を持っていると答えています。(下図)

物流アウトソーシングについて満足できていない主な理由としては、以下の通りです。

「品質に対する改善が見られない」

「ミスや事故が多く今後物量が増えたときに安心して任せられない」

「契約前の提案書に書いてあることが実施されない」

「コスト削減に対する提案が皆無である」

「オペレーションレベルが低い」

「アナログ作業が多く高コスト体質だと感じる」

弊社が荷主企業から話を伺う中で、物流企業に対する不満の中で最も多かったのは「品質、コストに対する意識」

でした。これは荷主企業と物流企業との間で品質とコストに対する意識のギャップに原因があると感じました。

その意識のギャップとは、「品質とコストの関係」についてお互いの考え方に大きく違いがあるということです。

荷主企業の考える品質とコストの関係は、「最低限の品質は当然でそれによるコストアップは認められない」

というもの。一方、物流企業の考える品質とコストの関係は、「品質を提供するにはコストがかかるのは当然」と

いうものです。物流において高い品質は「当然」と位置付けられていながら、それを実現するにはコストが発生

するという事実がギャップを生んでいます。

また品質について具体的な取り決めが無く、現場の中でお互いの見解を積み上げたきただけなので、基準もなく

お互いの意見をぶつけ合うだけに終始してしまうのが実状です。

2.満足される物流企業の共通点

今回のユーザーアンケートを実施する中で、1点おもしろいことを発見しました。先に述べた通り荷主企業

は物流企業に対して品質やコスト意識で不満を感じるているわけですが、「満足している」と回答した荷主企業

のアウトソース先の物流企業の品質は必ずしも高いレベルではないということです。

また「不満」と回答した荷主企業は、過去に何度も物流企業を変えていることも分かりました。

これはどういうことかと色々と調査した結果、「満足している」と回答された物流事業者に1つの共通点を発見

しました。それは荷主企業とのコミュニケーションです。

荷主企業と物流企業は利益相反の関係とよく言われます。つまりお互い相手とは価値観も考え方も異なります。

だからこそ「言わなくてもわかるだろう」「それくらい当たり前だろう」というスタンスではなくて、お互いが

コミュニケーションを通じて信頼関係を構築することが大事になります。

・荷主企業との定例会の開催

・データで現状の荷主企業の在庫状況、物流状況を伝える

・トラブルや問題が発生した際の報告、連絡、相談

こうしたことに力を入れている物流企業は多少品質に難があったとしても、荷主企業から高く評価されていることが

分かりました。

結局のところ、”高い品質”というのは、お互いの主観が大部分を占めるため、正しいコミュニケーションを取ること

でギャップを埋め、信頼関係の構築に注力することで必然的に満足度も高まるというこでなかろうかと勝手に結論

付けて、このアンケートを終えました。

3.物流センターにおける品質の3大管理項目

物流品質管理における主な管理項目(KPI)として、「在庫差異」「リードタイム」「誤入荷、誤出荷」の3つが挙げら

れます。いくつかある物流品質管理項目の中でも、この3つは物流品質管理の基本中の基本、必ず押さえておく必要

があります。

この3つの項目で高い品質を維持できれば、物流機能として、何ら不都合はないと言ってもよいでしょう。ところが、

日常の作業が正常に行われず、ミスが頻発すれば、この3つの項目すべてに影響が生じます。

それでは、それぞれの項目について簡単に管理のポイントについて解説します。

・「在庫差異」

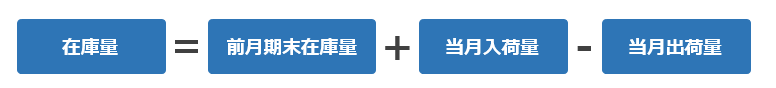

現品数と帳簿在庫数に差異が発生することを「在庫差異」と言います。在庫量の計算式は非常に単純です。

在庫管理はこの計算式の繰り返しがアイテム毎に正確に実行されることで品質が向上します。ではこの単純でシンプル

な計算が差異を発生させてしまう要因はどこにあるのでしょうか?

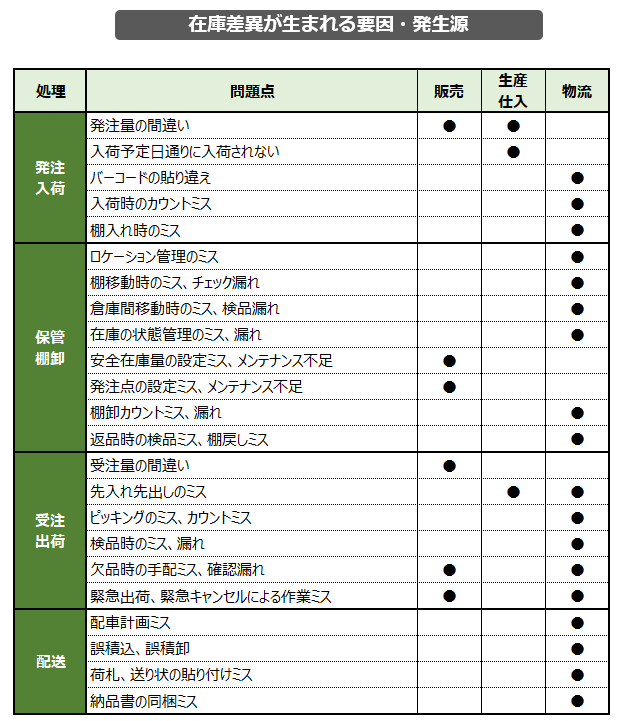

出荷時のミスだけが在庫差異を起こしているわけではありません。発注や入荷でのミス、補充のミス、配送時のミス、

返品処理時のミスなど、こうした沢山のミスが積み上がることで在庫の差異が大きくなります。一つ一つのミスは些

細なものですが、日々の作業の中でミスが積み上がって月末時点で大きな差異として現れます。

以下の表は物流センターで在庫差異が生まれる要因と発生源について整理したものです。

まずは自社の中でどの項目がどれだけ発生しているかを現状把握することから始めましょう。そして一度にすべての改善は

難しいので、上位3項目に絞って「現在○件を〇月までに〇件にする」というKPIを設定しましょう。

後は繰り返し改善あるのみです。

・「リードタイム」

荷主企業からの信頼を最も落としやすい項目がリードタイムです。納期遵守率という形で評価されることもあります。

荷主のオーダーに対して最短何日で発送可能なのか、希望納期通りに納品が出来るかどうかが問われます。

約束のリードタイムが守られないことが常態化していたり、納期遅延が頻発していると荷主企業からの信頼は失墜します。

多くの企業では、在庫差異よりも納期を重視するので場合によっては大きなクレームに発展することもあります。

昨今の物流クライシスの最中で、荷主企業に夜リードタイム延長に向けた動きも増えてきてはいますが、まだまだ厳しい

リードタイムを荷主から要求されているケースが多いのが実状です。

リードタイムが破綻する主な要因としては以下の通りです。

・物流現場での出荷作業の遅延

・運送便の遅延

・運送会社での積み忘れ、積下ろしミス

・輸送モードの選択ミス

・運送会社の選択間違い

・システムトラブル

物流企業は配送拠点やカバーエリアなどにより得意地域が異なる為、納品先によって正しくリードタイムを設定する必要

があります。リードタイム短縮によって実現する納期遵守率の向上は、顧客への強いアピールになります。顧客の手元に

届く時間が短くなったり、顧客が欲しいタイミングでジャストイン納入が可能になれば、顧客満足度は向上し、荷主企業

からの信頼も得られます。

自社のウィークポイントを見極めて改善実行し、自社のストロングポイントでエリアや時間帯など適切にサービス設定する

ことがリードタイム品質の向上を図るポイントになります。

・「誤入荷、誤出荷」

「誤出荷」と「誤入荷」ではどちらか問題だと思いますか?「誤出荷」の方が直接顧客に迷惑をかけることになるので、

重点を置かれますが、在庫管理という観点でいうと実は「誤入荷」の方が重要になります。

「入荷を制する者が在庫を制する」と私も言っていますが、入荷を誤ってしまうと、その先の全てのオペレーションに

おいてミスが発生することになります。

ですから物流品質の高い企業では、入荷は熟練の正社員に任せて、出荷はパートや新入社員で行っているケースも少なく

ありません。

また最近では多品種、多頻度による入出荷作業が求められるケースが増えてきていますので、物流センター全体の品質

確保が日増しに難しくなってきています。誤入荷、誤出荷が発生する主な要因としては以下になります。

・横着して、まとめて作業している

・決められた確認作業を実施していない

・現品表示、棚表示が確認しにくい

・作業指示が小さくて見にくい

・作業環境が悪い(照明、温度、空調、雰囲気)

・数量の単位が複雑で統一されていない

・類似品が他の商品と同じ管理方法

・情報システムを活用していない

誤入荷、誤出荷についても、どこで、どういった形で発生しているのかを現状把握することがまず何よりも大事です。

またよく横着をして1つ1つの作業を完了させずに、まとめて作業をするといったことを優先しますが、実は1つ1つ

を丁寧に完結させた方が能率も上がります。まとめて作業するとミスも発生しやすく、その後の作業で余計な手順が

増えてしまったりします。どうしても現場の方はまとめて作業した方が早いというイメージを持ってしまいがちですが、

実際に数字で分析すると、そんなことはないのです。

間違いのない物流作業を行うには、各作業工程の中でしっかりと作業手順を作り込むことが重要になります。

例えば、最終の出荷検品の工程で作業手順を作り込む例を以下に紹介します。

1.検品する際は、必ず1個ずつ検品台に乗せてバーコードスキャンを行う

2.スキャンしたら、毎回カウンター数を確認

3.カゴ車積載は2個単位で行い、カウンター数が偶数であることを確認

4.カゴ車積載がカゴ満載になったときにカウンター数が100個カウントされていることを確認

こうした作業手順書の見直しを繰り返し、各工程内での品質を作り込んでいくことで品質は必ず向上します。

★このページを見た人は、こんな資料もチェックしています★