複雑化するサプライチェーンを効率化させる検品レスの実現について|オープンソースの倉庫管理システム(WMS)【インターストック】

複雑化するサプライチェーンを効率化させる検品レスの実現について

画像素材:Graphs/PIXTA

<目次>

1.SCMの基本動作が出来なくなっている

近年、日本企業にとってサプライチェーンマネジメント(SCM)の重要性がますます高まっています。

実際に多くの企業がSCMに関する課題に直面しており、なかでもよく耳にするのは、「サプライチェーンが以前より

格段に複雑化しており、非常に不効率な形となっている」という声です。

物流において、EC取引における流通構造の変化、人手不足の深刻化などによって、事業者間のムリ、ムダ、ムラの非

効率が増えているというのです。

SCMの中におけるロジスティクスマネジメントの基本は、顧客からのオーダーの処理を確実に行うことであり、最終的

には約束どおりに納品をすることです。しかしこの「はじめの一歩」である基本動作が以前はちゃんと出来ていたの

に出来なくなってきているのです。

これは多くの企業において、現代の複雑化するサプライチェーンが自らのSCM能力を超えてきているということの現れで

はないかと思います。

物流における非効率な商習慣の一つに「検品」があります。本来は出荷側がしっかりと検品を行って、出荷をしていれ

ば、入荷側は検品を行う必要はないはずですが、出荷側も入荷側も全く同じ作業を二重でコストをかけて検品している

のが現状です。入出荷先が限定され、物流頻度も少なく、人手も豊富にあった時代であればこの方法で運用できました

が、現代の物流環境ではこの方法は困難になってきています。

またバーコードによる検品システムが普及したことにより、バーコード管理を徹底させるということで全品スキャンを

善しとする現場も散見されます。バーコードシステムを導入することで、バーコードスキャンすることが目的となって

いるのです。

今回は現代の流通構造を踏まえ、この二重の検品を無くすことでSCM全体のムダを減らし、納品側、荷受け側の双方が

メリットを得る「検品レス」の方法について考察します。さらに、サプライチェーン全体の効率性を高めるために何が

必要かを考えたいと思います。

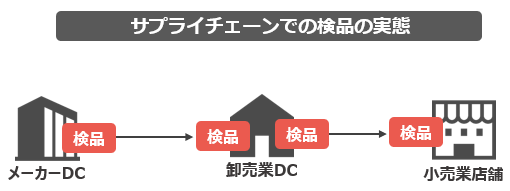

2.現状の検品の実態

受注処理は物流をシステムで扱う際の始点であり、商取引の開始を意味します。そして、受注処理の結果をベースにして、

出荷手配がかかり、出荷作業が行われます。出荷側はバーコードハンディターミナル等を活用することで、誤出荷を防止

するために検品作業を実施します。これを「出荷検品」と言います。

現状の企業の検品の実態をメーカー⇒卸売業⇒小売業の例で見てみましょう。

ほとんどの企業では、検品業務は出荷側と入荷側の双方で人手によって行われています。そのために、ここの業務をできる

だけ省力化するとともに、検品時間を短縮することが出来れば、サプライチェーン全体の効率性を高めることが可能になる

はずです。

それでは実際の検品についてもう少し細かい作業を見て行きましょう。

①オーダーエントリーから出荷手配

メーカーは、卸売業からのオーダーに基づいて、自社の物流センターの出荷担当者に対して出荷指示を送信します。

②ピッキング

出荷担当者は出荷指示に基づいてピッキングリスト(出荷指示書)を発行し、注文アイテムごとにトータルピッキング

(総量ピッキング)を行います。バーコードハンディターミナルを活用して、出庫する棚のチェック、アイテムのチェック、

数量のチェックと3点を出荷指示データと照合することで、出庫ミスを防止します。

③仕分けから最終検品

ピッキングを終えたアイテムは仕分け場(出荷バース)に集められ、納品先ごとに仕分けが行われます。仕分けについては、

DAS(デジタル・アソート・システム)やバーコードハンディターミナルが使われます。ここでは納品先ごとにアイテム、数量

のチェックを行うことで、最終検品が実施され、出荷品質を担保します。

④出荷・到着・待機・荷卸

出荷検品を終えた荷物をトラックに積み込み、出荷します。ドライバーは、納品先の物流センターに到着すると、受付をして

自車の荷下ろし許可がおりるまで現場近隣にて待機します。自車の番がくると指定のバースに接車して荷物を下ろします。

⑤入荷検品

ドライバーから受領した荷物を入荷側の倉庫担当者が検品を行います。これを「入荷検品」と言います。検品担当者はこちらも

出荷検品同様にバーコードハンディターミナルなどを活用して、外箱に印字されたITFコードをスキャンし、アイテムと数量

をチェックします。このとき賞味期限や消費期限を管理する必要のあるアイテムであればハンディターミナルに期限入力を

行います。期限入力については、最近では文字認識(OCR)タイプのハンディターミナルが主流になりつつあります。

入荷検品が完了すると、格納ラベル(現品ラベルとも呼ばれる)を貼り付けし、指定の棚に格納します。

以上までが出荷検品から入荷検品までの流れになります。

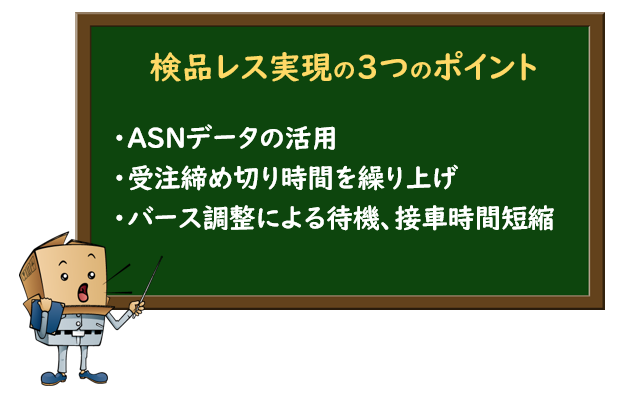

3.検品レスの運用3つのポイント

検品レスとは出荷側が入荷側に対して事前に「事前出荷案内(ASN)」データを送信し、小売側ではアイテムを1品1品検品

しなくてもよい仕組みのことです。

検品レスを実現するためには、ポイントとして以下の3点が挙げられます。

1.ASNデータの活用

ASN(事前出荷案内)とは受注オーダーに対し、アイテムの納入前にあらかじめオンラインで納品データや品切れデータを送信

する通知情報のことです。

出荷側が入荷側に対して、パレットに積み付けられた納品明細情報(納品日、納入先、アイテム、数量、賞味期限、パレット番

号など)を、ASNデータとして事前にEDI送信します。入荷側はこのASNデータに基づいて、自動入荷計上や伝票照合を行うこと

で検品作業の二重化を撤廃します。

従来は全品をバーコードスキャンすることで検品していた作業を、パレット単位に貼り付けされたSCMラベルをスキャンする

だけでそのパレットに積まれたアイテムを一括で入荷計上します。全数検品から抜き打ち、抜き取り検品への変更によって作業

工数が大幅に削減されます。

2.受注締め切り時間を繰り上げ

出荷側がASNデータを作成して送信する時間を確保するために、受注締め切り時間を繰り上げする必要があります。繰り上げ目安

としては半日で、例えば受注締め切り時間を納品日前日午前中から前々日の夕方に繰り上げします。

昨今の物流業界の労務管理上の課題解決とサービスの安定供給維持の観点からもここは重要なポイントになります。受注締め切り

時間を半日短縮するだけで、出荷側が受注確定情報に基づいて車両手配を確実に行え、車両の安定確保や配車効率化につながります。

3.バース調整による待機時間・接車時間の短縮

検品レス納品の車両は入荷検品作業短縮により接車時間が短くなるため、優先的に荷卸しできるように、バース調整を行います。

また納品時の付随作業を省略するなど、運用ルールを調整することで、ドライバーの待機時間や接車時間を短縮することが可能に

なります。

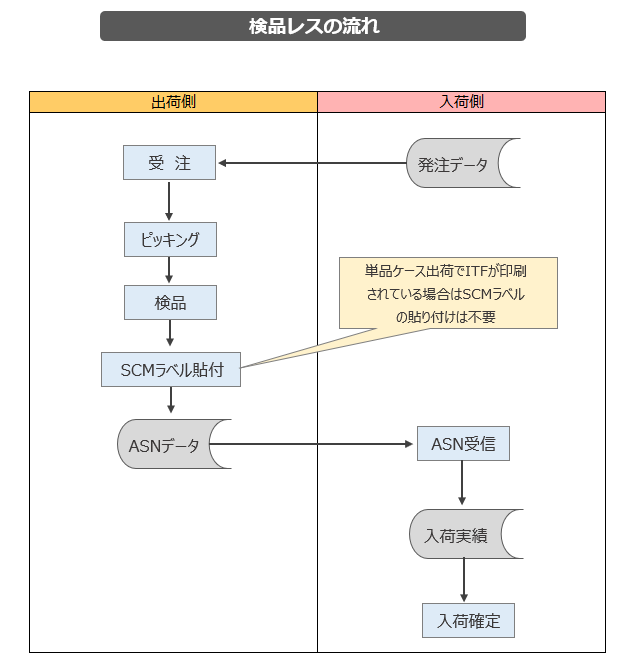

4.検品レスの具体的な流れ

では、検品レスの具体的な流れについて見て行きましょう。

①受発注

入荷側が出荷側に納品前々日の夕方までに発注情報をEDIで送信します。この時、受注締め切り時間は、従来より半日繰り上げされ

ていることが前提となります。

②出荷指示からピッキング

出荷側は入荷側の発注データに基づいて、在庫引き当てを行い、出荷指示を倉庫担当者に送信します。出荷指示を受けた倉庫担当者

はピッキングリストを発行し、トータルピッキングを行い、パレットに載せていきます。

③納品先別に仕分けし、SCMラベル貼り付け

倉庫担当者は、出荷指示データに基づき、トータルピッキングしたアイテムを納品先別に仕分けして、パレットに積み替えを行い

ます。納品先別にアイテムを積み付けたパレット(ユニット・ロード)に対して、SCMラベルを貼付します。SCMラベルには、パレット

のID番号とそのバーコードが印字されます。

倉庫担当者は、パレット(ユニット・ロード)ごとに、パレットラベルのバーコードをスキャニングし、納入アイテムとパレットIDを

紐付けします。

④ASNの作成から送信、受信

倉庫担当者は、納入アイテムとパレットIDが紐付いた情報をASNデータとして入荷側の企業に送信します。ASNデータには発注No、

納入先コード等のオーダー情報が付与されます。

入荷側は、出荷側から送信されたASNデータを受信し、自社の発注情報と照合チェック、欠品情報の有無を確認します。

⑤納品事前連絡から入荷確定処理

トラックドライバーは納品先企業の物流センターに到着する約30分前に事前連絡をいれます。入荷側はトラックドライバーから

の納品事前連絡を確認後、ASNの通りに入荷確定処理を行います。入荷確定については、SCMラベルをスキャンして入荷確定する

場合と、SCMラベルをスキャンせずにそのままASNデータを入荷確定情報とする場合があります。SCMラベルをスキャンしない完全

な検品レスが理想ですが、まずは段階的に導入する方が安全でしょう。

この検品レスを実現することで、検品の省力化・検品時間の短縮が可能になります。検品時間が短縮されれば接車時間が短くなり、

ドライバーの待機時間問題も改善されます。出荷側、入荷側の双方が利益を享受できる仕組みが検品レスです。

このため、検品レスの取組を普及させ、サプライチェーンを大きく効率化を推進することが望まれます。