【ピッキング方式を徹底比較!】自社に最適なピッキング方式の選び方を教えます!|オープンソースの倉庫管理システム(WMS)【インターストック】

【ピッキング方式を徹底比較!】自社に最適なピッキング方式の選び方を教えます!

画像素材:Graphs/PIXTA

<目次>

1.誤出荷事故が起きる原因は間違ったピッキング方式の採用にあり

1.誤出荷事故が起きる原因は間違ったピッキング方式の採用にあり

物流倉庫の基本オペレーションを設計するうえで、自社に最適なピッキング方式を選択することは非常に重要な要素になります。

自社の出荷形態(パレット出荷、ケース出荷、ピース出荷等)に合わせて保管設備、搬送設備を選定し、どのピッキング方式を

採用するかを決定します。

ところが物流現場は、良くも悪くも昔のやり方がそのまま踏襲されることが多く、目まぐるしく変化する物流ニーズに対して、自社の

ピッキング方式が最適でないまま運用されるケースが非常に多いのです。

物流倉庫で誤出荷事故が起きる最も主な原因は「自社に合ったピッキング方式が採用されていない」という点です。

ルーティンワークと人的作業が大部分を占める物流現場では、人に作業を合わせるのではなく、仕組みに人が合わせることでしか、

生産性と品質の向上は見込めません。しかし、人で何とかしようとしているのが物流倉庫の現状であり、ECによってオーダーが急激

に増えても従来通りの目視によるリストピッキングで頑張っている企業が今でも沢山あります。

今回は代表的なピッキング方式についてその特徴を整理し、それぞれのメリット、デメリットを紹介します。自社の物流倉庫に最適な

ピッキング方式を選択する一助になれば幸いです。

2.一般的な2つのピッキング方式のメリットとデメリット

ピッキング作業の目的は、顧客の受注(オーダー)に基づいて、正確かつスピーディにオーダーアイテムと数量を保管棚からピック

アップし、出荷エリアまでアイテムを移動させることです。

これだけテクノロジーが発達しても、未だに多くの物流倉庫でピッキング作業が人で行われているのには理由があります。それは、

出荷数量、包装形態、ユニット単位が様々でその組み合わせが複雑であるため、どうしてもそこを変換する方法として人の手が必要

になるからです。

必ずパレット単位でアイテムが出荷されるのであれば、自動化は比較的容易でしょう。しかし、荷姿の異なるケース単位、あかじめ開梱

されて棚に保管されてあるピース単位の場合、ロールボックスや台車、プラスチックコンテナで出荷するため、ロボットによる自動化には限界があります。

一般的にピッキングの方式は、オーダー別ピッキング(摘み取り方式)とトータルピッキング(種まき方式)の2通り

の方法があります。

オーダー別ピッキング(摘み取り方式)は受注単位にアイテムを保管棚からピックアップする方式です。この方式では、一人の作業者

が受注単位ごとにピッキング作業を完結させるシングルピッキング方式と、複数の作業者が作業範囲を分担して、それぞれが中継して

ピッキング作業を完結させるリレー式ピッキング方式があります。

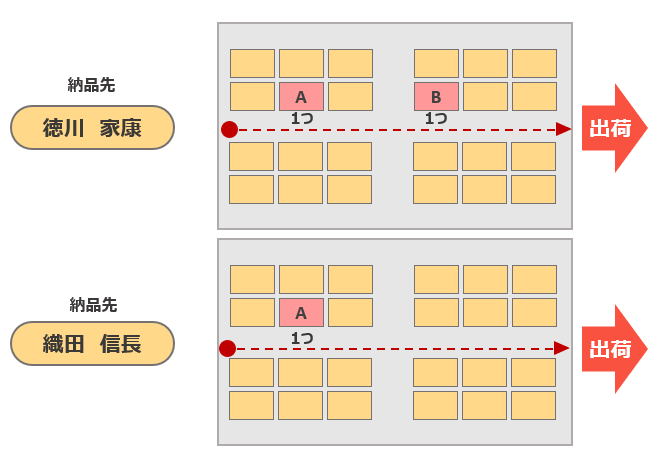

■オーダー別ピッキングのイメージ

オーダー別ピッキングのメリットは、ピッキング工程で納品先別にアイテムを集めるため、後工程で仕分け作業が発生しないことです。

一方デメリットとしては、異なる納品先で同一アイテムがある場合、何度も同じアイテムを同じ場所に取りにいかなければならず、作業動線が煩雑になってしまう点です。上の図だとAの商品を1つずつ2回取りに行っていますね。

トータルピッキング(種まき方式)は、受注をアイテム単位に集約して、まとめてピッキングし、ピッキングが完了したアイテムを仕分け場に移動させて、納品先ごとに仕分けする方式です。この納品先ごとにアイテムを仕分けする工程が種まきに似ていることから、種まき方式と呼ばれています。

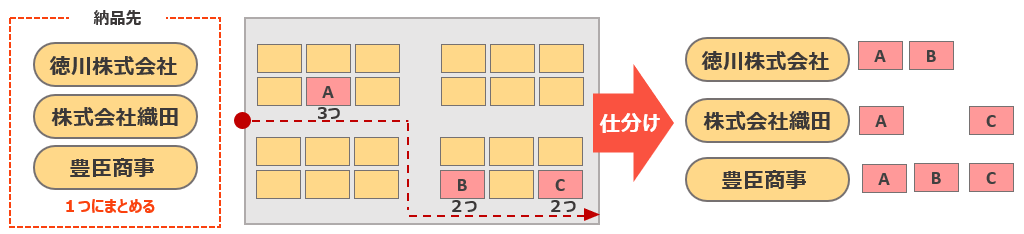

■トータルピッキングのイメージ

トータルピッキングのメリットは、アイテムで集約してピッキングするので、同一アイテムを何度も同じ場所に取りにいく必要がなくなることです。

作業動線がシンプルになるため、ピッキング作業者の負担も軽減されます。上の図だとA、B、Cそれぞれの商品を1回しかピッキング

していませんね。

また後工程の仕分け作業によって、検品、検数効果が期待できるため、出荷作業品質も向上します。一方デメリットとしては、1次工程

でピッキングし、2次工程で仕分け作業が必要となるため、二重作業となり、かえって作業効率が低下する場合が発生する点です。

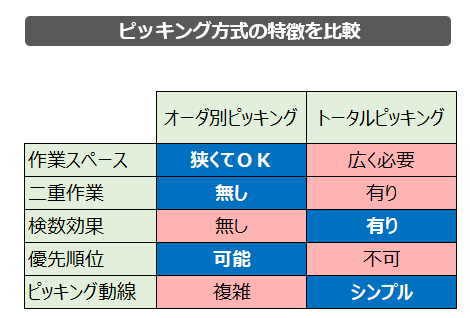

以下の図に簡単にそれぞれの特徴を整理しましたので、参考にしてください。(青がメリット、赤がデメリット)

3.ピッキング方式の選択基準

オーダー別ピッキングとトータルピッキングのどちらを採用するかは、非常に重要な選択です。その選択によって、生産性、作業コスト、作業品質が大きく違ってくるからです。

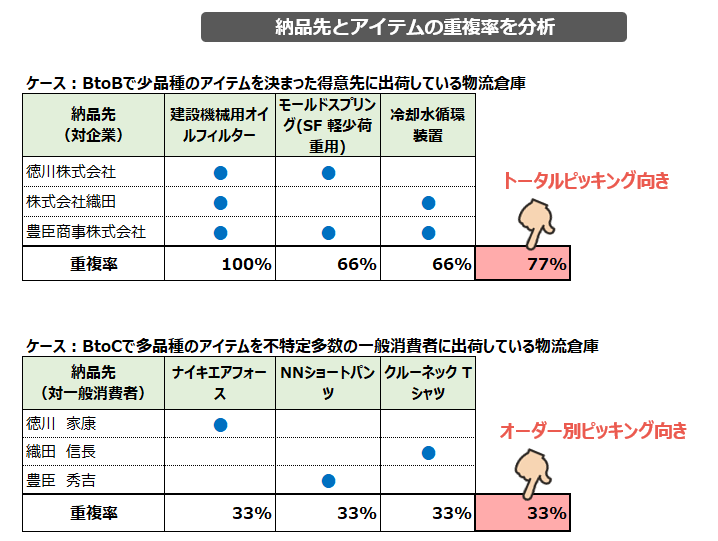

しかし、どちらの方式を採用した方がよいかという選択基準があいまいであり、現場での経験則やこれまで行われてきた

方法によって、おのおのが選択しているのが現実ではないでしょうか。このような場合におススメしているのが、納品先

とアイテムの関係を重複率で表して分析する方法です。重複率が70%以上であればトータル、30%以下であればシングルを

採用すると効率が良いでしょう。

一つの物流倉庫で、オーダー別ピッキングとトータルピッキングを併用して運用する物流倉庫も増えています。

BtoBとBtoCの両方の機能を併せ持つ物流倉庫が増えていることが一つの要因です。また納品先やアイテムカテゴリ

毎にピッキング方式を変えてマルチ運用するケースもあります。

4.おわりに

顧客からの物流サービルレベルの要求は高度化しています。多品種少量、多頻度少量、リードタイム短縮、誤出荷率の低減、

物流コストダウン、先入れ先出し、指定容器配送、指定時間配送等です。これらの要求はすべてピッキング作業の迅速性、

正確性などの高度化を求めるものです。ピッキング作業はコスト制約によって、パートやアルバイト、派遣社員が主体

となります。

日々作業を行う担当者が変わっていく物流倉庫で高い生産性と品質が求められるため、非常にシビアな領域です。

その為、今回ご紹介したピッキング方式の選択が非常に重要になります。従来のやり方に囚われることなく、自社に最適な

ピッキング方式を採用して物流改善に努めて頂ければ嬉しいです。