顧客が求める高い物流品質。『誤出荷事故』を防ぐために、必要なこと|オープンソースの倉庫管理システム(WMS)【インターストック】

顧客が求める高い物流品質。『誤出荷事故』を防ぐために、必要なこと

画像素材:Elnur/PIXTA

<目次>

1.ドラッガー流、顧客創造論

1.ドラッガー流、顧客創造論

現代経営学の父と呼ばれるピーター・F・ドラッガーは経営に関する数多くの名言を残しました。中でも企業経営の本質を突いた言葉だと思うのが、『現代の経営』という彼の著書に記された「企業の目的として有効な定義は一つしかない。すなわち、顧客の創造である」という一文です。

ドラッガーの言う“顧客の創造”とは、顧客が何を求めているのかを最優先にして考えて、付加価値のある商品やサービスを提供することです。

飲食店であれば居心地の良い空間と美味しい料理を提供し、洋服屋であれば気持ちの良い接客で質の高い服を提供します。このように事業を通じて社会や人に貢献するからこそ、企業はその存続を許されているというのが、ドラッガーの企業経営に関する考え方の基本です。

物流で言えば、必要な商品を必要な時に必要な量、高い品質で届けるということに尽きます。すごくシンプルで当たり前のことを言っているようですが、これを実践して極めるというのは大変に難しいことのように思います。

顧客が何を求めているのかをきちんと把握して、顧客に喜びを与えることを第一に考えた事業は、すべて顧客の創造につながっていくのだと思います。

2.顧客が求める高い物流品質

顧客が物流に求める品質は正確さ、スピード、コストの3つです。この3つの要素で顧客は物流事業者の良し悪しを容赦なく採点します。また物流事業者においては、これら3つの要素で顧客が求めるレベルに達していないと、企業として存続を許されなくなってしまうのです。

※物流品質については、以下の記事も参考下さい。

しかし、物流は属人的な作業が大半を占めるため、ヒューマンエラーをゼロにするのは難しく、高い物流品質を維持するには相応の努力と工夫が必要となります。

本記事では、物流の現場で多発する誤出荷事故を防ぐための具体的な方法について解説します。

倉庫内で出荷作業時に発生する「誤出荷事故」には主に以下の3つの事故があります。

1.数量違い

2.商品違い

3.送り状貼り間違い

これら3つのミスをゼロにするには、根性論では無理です。作業員にいくら口やかましく「ミスをしないように!」と言ったところで、効果はありません。人間ですから、ミスをする前提で間違いにくい工夫をしたり、間違えないためのシステムを導入して人間が判断する箇所を出来る限り少なくするといった対策を講じなければなりません。

3.出荷指示書の帳票を改善する

誤出荷事故の中で最も多いミスが数量違いによるものです。数量違いを手っ取り早く改善する方法として、帳票の改善があります。基幹システムからドットプリンタでA3サイズの大きな紙に小さく薄い文字が印字されているようなリストを使っていればミスが出て当然です。

またFAXで送られてきた受注伝票をそのまま作業者に渡してピッキングをさせている現場を見かけることがありますが、得意先によって帳票のレイアウトも違えば、手書きで数量が書かれてあったりもして、これだと数量を間違えるなという方が無理でしょう。

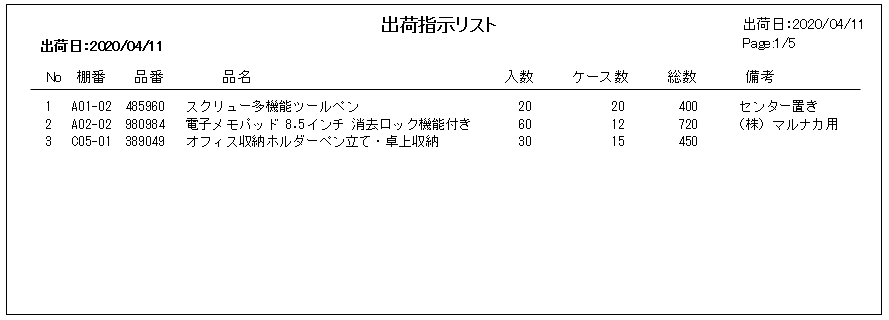

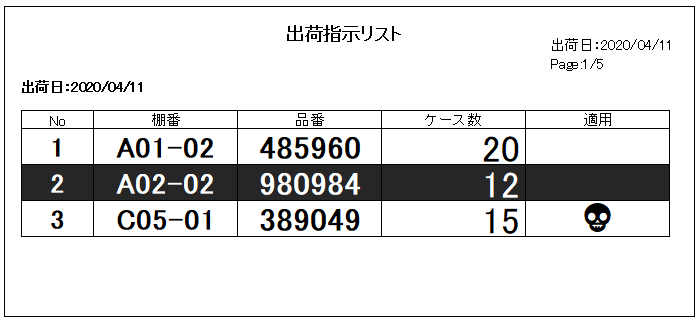

以下のリストは基幹システムや倉庫管理システムから出力される一般的な出荷指示リストのイメージです。

文字が小さく行を仕切る罫線も引かれていません。また品番から数量までの間が長いため、1行を左から右に追いかけて見ていくと数量ミスや読み間違いが起きやすくなります。またこのリストでケース数を集める場合、両端に別の数字が表示されているため、これもミスが起きやすい要因となります。

このリストを以下の様に改善するとどうでしょうか。ピッキング作業者が必要とする項目は棚番と品番と数量の3つです。

「品名は必要ないの?」と言われそうですが品名は無くてもピッキングは可能です。また下手に品名が表示されているとそれを参考にしてしまって、商品違いを起こす要因にもなります。

棚番、品番、数量を大きく表示して、A4横のリストをA4縦にしています。文字を大きくすることで、1行の縦幅が広くなる分、用紙を縦に利用することで用紙枚数を節約できます。また行の背景をゼブラスタイルにすることで、行の読み間違いを防ぐ工夫がされています。

マークを駆使するのも一つの改善策です。例えば、過去の誤出荷事故を分析して、ミスの多い商品に上記のようにマークを付けるだけで作業者への注意喚起レベルは格段に上がります。また少々ランニングコストは上がってしまいますが、色分けをするなどの工夫も大変有効です。

4.多重検品はあまり意味がない?

物流現場でたまに見かけるのが多重検品です。ミスを防ぐために2次検品、3次検品を設けて段階的に検品を行います。

こうした方法は重ねて検品するので、ミスを少なくできると考えがちですが、必ずしもそうではありません。

「自分がミスをしても次がある」「前の人が検品しているから大丈夫だろう」とった思いが気の緩みを招き、ミスが発生してしまうのです。

また2回でダメなら、3回という風に回数を増やしてミスを減らす方向に考えが向いてしまうのも危険です。1回の検品で確実にミスを減らす方法を考なくなってしまうからです。

二重、三重の検品を自社の物流サービスの手厚さとしてアピールする企業もありますが、それは検品の仕組みに工夫が足りていないことを自ら顧客に知らせているようなものです。

商品違いを無くす手段の一つとしてデジタルピッキングがあげられますが、小ロット・多品種を扱う倉庫では、このシステムは上手く機能しません。大ロット、少品種であればデジタルピッキング、小ロット・多品種であればハンディターミナル等のシステムを利用することでより確実な検品が実現出来ます。

5.送り状貼り間違いを無くす方法

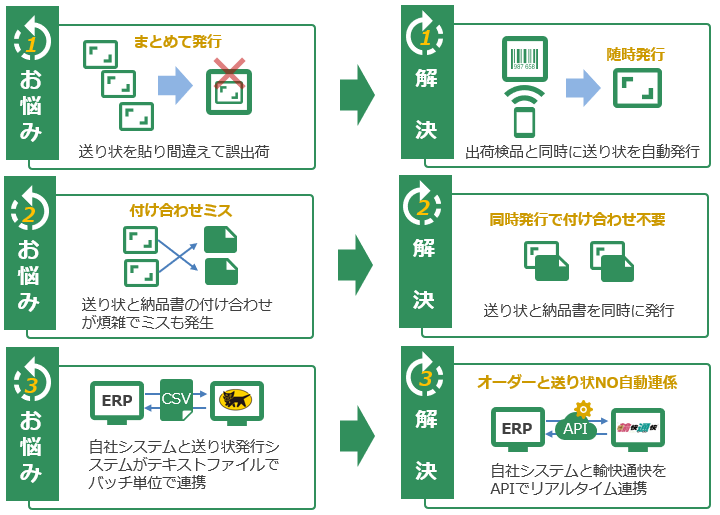

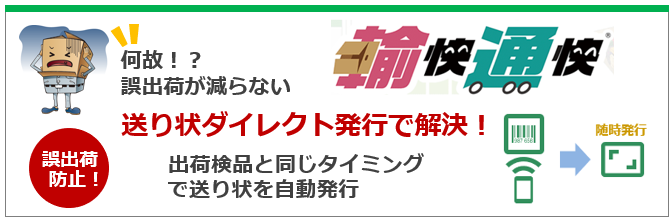

いくらピッキング作業者がミスなく商品を集めてきても、最後に宛先の異なる送り状を貼り付けてしまったら、目も当てられませんね。1回の送り状の貼り間違いは2件の出荷事故を発生させることになります。大手運送会社の送り状発行システムを利用する場合、どうしても送り状はまとめて一括発行となってしまい、そこからカルタ取りのように送り状を探して荷物に張り付ける必要があります。また自社専用伝票(納品書や受領書など)と送り状をセットにする場合も同様にカルタ取り作業が発生しミスの要因になります。

こうした課題を解決する便利なツールとして、手前味噌で恐縮ですが弊社が開発した「輸快通快」の送り状ダイレクト発行機能が有効です。既存の物流システムとAPI連動することにより出荷検品時にダイレクトに送り状や自社伝票を発行出来るので、カルタ取り作業を撤廃することが可能になります。

■輸快通快の送り状ダイレクト発行機能

6.まとめ

目的は、顧客が求める正しい物流サービスを実現することです。そのためには、自分たちがミスをしにくい環境をつくり上げる必要があります。一番良くないのは、昔からやっている方法に疑問を持たず、そのままやり続け、ミスが起きても現場作業者への注意で終わってしまうことです。「○○さんはミスなくやっている」と他人と比較しても意味がありません。何度も言うようですが作業者は人ですから、作業の質にバラつきがあって当然です。それを「○○さんは~」と人の能力のせいにしてしまうと、仕組みが全く変わりません。これではミスから何も学んでいないことになります。

経営者や現場マネージャーは、そのことをしっかりと認識して、誰がやっても高いレベルで顧客が求める高い物流品質を提供する仕組みを構築することが肝要です。